- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

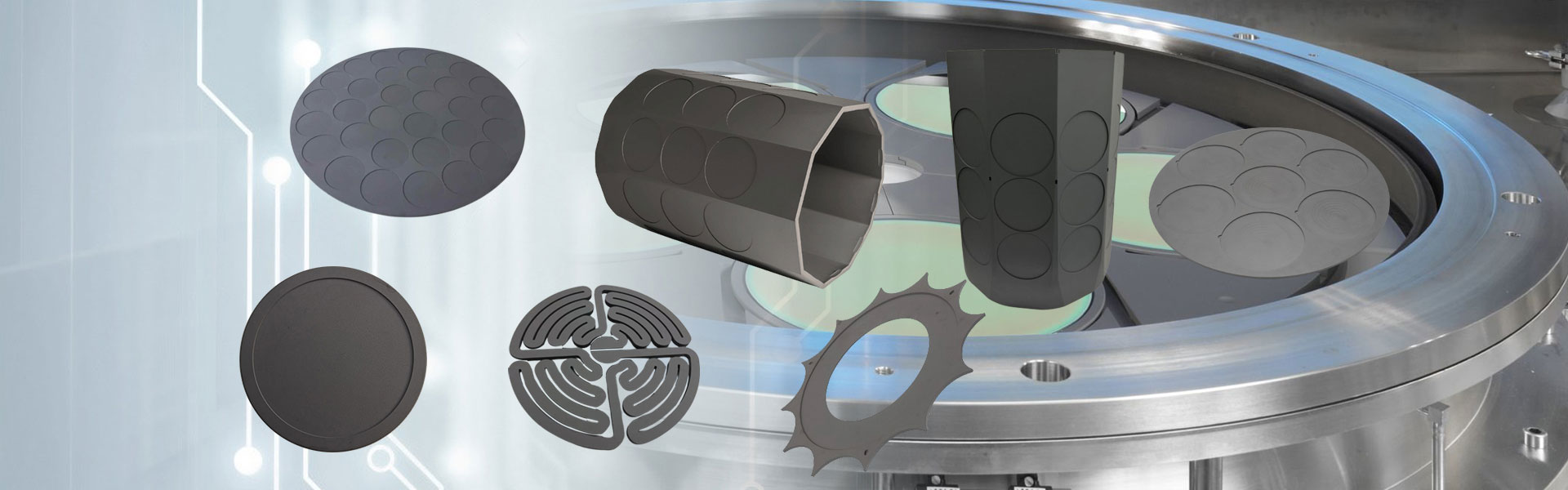

セミコレックスの特長炭化ケイ素ライナーの材質

熱伝導率の向上

熱伝導率の向上

20℃での炭化ケイ素ライナーの熱伝導率は 130 W/m・K であることはよく知られています。優れた熱伝導性により、機器動作時の温度上昇を効率よく抑制するため、放熱性が必要な用途に最適な材料です。この能力は、特に高温条件下で機械の寿命と動作の安定性を維持するために不可欠です。

優れた耐食性と耐摩耗性

炭化ケイ素ライナーはその優れた耐食性により、広範囲の酸性およびアルカリ性条件に耐えることができます。この特徴により、従来のジルコニアセラミックよりも優れた耐摩耗性と耐浸食性が得られます。処理された材料の純度と完全性は、その低い摩耗値によって保証され、材料汚染の可能性が低減されます。

丈夫な結晶構造

炭化ケイ素ライナーの結晶構造は、大部分が共有結合で構成されており、ダイヤモンドの四面体構造に似ています。この配置によってもたらされるモース 9.3 という高い硬度レベルは、ダイヤモンドの物理的特性と非常によく似ています。エメリーと呼ばれるこの硬度により、ライナーは変形することなく高い機械的負荷に耐えられることが保証されるため、要求の厳しい産業用途に最適です。

適応可能なキャスティング機能

渦巻き、入口、フィードボックス、コーン、スピゴット、頂点、渦ファインダー、エルボ、尾翼、および正方形から円形のサイクロン形状は、炭化ケイ素セラミックを鋳造できる形状のほんの一部です。その適応性により、特定の産業要件に合わせて製造することができ、加工機械の有効性と効率を向上させる特殊なソリューションを提供します。

主な利点炭化ケイ素ライナー

簡単なメンテナンスと設置

炭化ケイ素ライナーは、正確で一貫した分離性能を提供し、取り付けが簡単にできるように作られています。他の耐摩耗性材料と比較して、その耐用年数は 5 ~ 10 倍長く、交換の必要性が大幅に減少します。この耐久性は、騒音、振動、機械の摩耗を軽減するだけでなく、防食効果ももたらし、機械装置のメンテナンスを容易にし、その構造と製造プロセスを合理化します。

パーソナライゼーションと正確性

最大外径 1200 mm、最大高さ 2000 mm の炭化ケイ素ライナーは、さまざまな機器要件を満たすようにカスタマイズできます。最大表面粗さはRa0.2umで、シール面の端面は0.01mmの精度で精密ホーニング加工が可能です。

先進的な生産方法

内腔を外殻から効率的に分離し、磨耗や腐食から保護することにより、ライナーは高度な鋳造技術または静水圧プレス成形技術を利用して作られています。最高の品質と信頼性を保証するために、各ライナーは工場で厳密な寸法検査と表面蛍光浸透検査を受けます。

![]()

炭化ケイ素ライナーの用途

鉱業部門

石炭、鉄鉱石、金、銅、セメント、リン酸塩、砂、その他の硬岩材料は、炭化ケイ素ライナーを使用して鉱山分野で分離および分類される鉱石です。その堅牢性と耐摩耗性により、採掘作業の厳しい環境の管理に最適であり、信頼性の高い効果的なパフォーマンスを保証します。

化学薬品の処理

炭化ケイ素ライナーは、研磨材や腐食性の化学物質に容易に耐えることができるため、化学処理用途に最適です。化学攻撃に耐えるその能力により、処理装置の完全性が保証され、汚染の可能性が低くなり、機械の寿命が長くなります。

紙・パルプ産業

炭化ケイ素ライナーは、紙パルプ分野で研磨スラリーを移動させるのに適しています。寿命が長く、耐摩耗性があるため、処理装置の信頼性と効率を維持するために重要な部分であり、メンテナンスの必要性と運用コストを削減します。

冶金

炭化ケイ素ライナーは、製鉄所で研磨材を移動させるために使用されます。高い硬度と耐摩耗性により、長期にわたる保護と性能が保証され、冶金作業の過酷な条件に耐えることができます。

発電

石炭火力発電所では、フライアッシュやその他の研磨性汚染物質は炭化ケイ素ライナーで処理されます。耐摩耗性と耐腐食性により、発電装置は効率的に動作し、メンテナンスの必要性が減り、プラント全体の信頼性が向上します。