- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ソリッドSiCシャワーヘッド

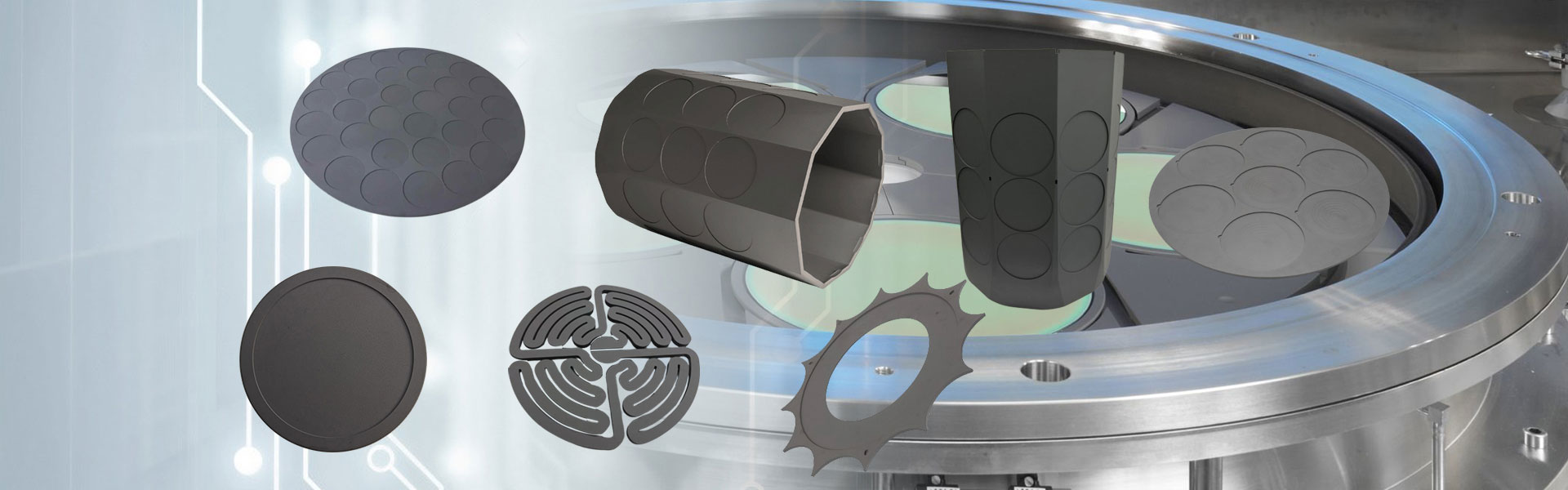

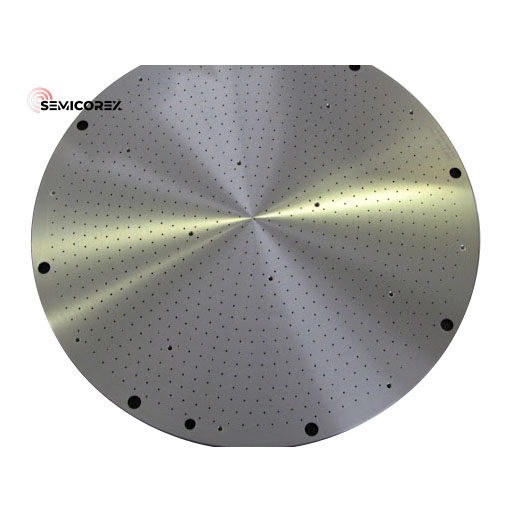

ソリッド SiC シャワー ヘッドは、半導体製造における重要なコンポーネントであり、特に化学蒸着 (CVD) プロセス用に設計されています。先進材料技術のリーダーである Semicorex は、基板表面上での前駆体ガスの優れた分布を保証するソリッド SiC シャワー ヘッドを提供しています。この精度は、高品質で一貫した処理結果を達成するために不可欠です。**

お問い合わせを送信

ソリッドSiCシャワーヘッドの主な特長

1. 前駆体ガスの均一な分布

ソリッド SiC シャワー ヘッドの主な機能は、CVD プロセス中に前駆体ガスを基板全体に均一に分配することです。この均一な分布は、半導体ウェーハ上に形成される薄膜の一貫性と品質を維持するために不可欠です。

2. 安定した確実な噴霧効果

ソリッド SiC シャワーヘッドの設計により、安定した信頼性の高いスプレー効果が保証されます。この信頼性は、高品質の半導体製造の基礎となる処理結果の均一性と一貫性を確保するために非常に重要です。

CVD バルク SiC コンポーネントの利点

CVD バルク SiC のユニークな特性は、ソリッド SiC シャワー ヘッドの有効性に大きく貢献します。これらのプロパティには次のものが含まれます。

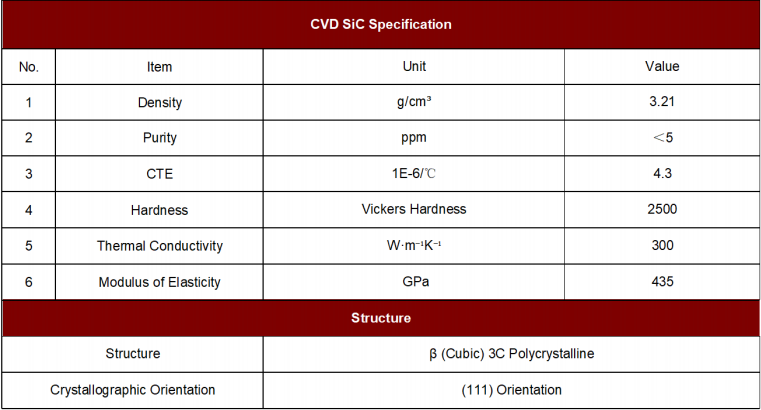

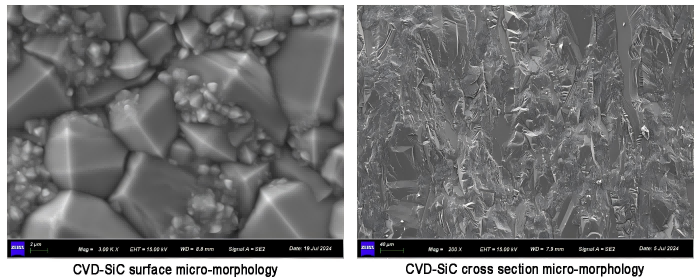

1. 高密度かつ耐摩耗性

CVD バルク SiC コンポーネントは 3.2 g/cm3 の高密度を備えており、摩耗や機械的衝撃に対する優れた耐性を備えています。この耐久性により、ソリッド SiC シャワー ヘッドは、要求の厳しい半導体環境での連続動作の厳しさに耐えることができます。

2. 優れた熱伝導性

熱伝導率が 300 W/m-K のバルク SiC は、熱を効率的に管理します。この特性は過熱を防ぎ、プロセスの安定性を維持するため、極端な熱サイクルにさらされるコンポーネントにとって非常に重要です。

3. 優れた耐薬品性

SiC は塩素やフッ素系の化学物質などのエッチングガスとの反応性が低いため、コンポーネントの寿命が長くなります。この耐性は、過酷な化学環境下でソリッド SiC シャワー ヘッドの完全性を維持するために不可欠です。

4. カスタマイズ可能な抵抗率

CVD バルク SiC の抵抗率は、10^-2 ~ 10^4 Ω-cm の範囲内で調整できます。この適応性により、ソリッド SiC シャワー ヘッドは特定のエッチングおよび半導体製造要件を満たすことができます。

5. 熱膨張係数

4.8 x 10^-6/°C (25 ~ 1000°C) の熱膨張係数を特徴とする CVD バルク SiC は熱衝撃に耐えます。この抵抗により、急速な加熱および冷却サイクル中の寸法安定性が確保され、コンポーネントの故障が防止されます。

6. プラズマ環境での耐久性

半導体プロセスでは、プラズマや反応性ガスへの曝露が避けられません。 CVD バルク SiC の腐食や劣化に対する優れた耐性により、交換の頻度と全体的なメンテナンスコストが削減されます。

半導体製造全体にわたるアプリケーション

1. 化学蒸着 (CVD)

CVD プロセスでは、固体 SiC シャワー ヘッドは、高品質の薄膜の堆積に不可欠な均一なガス分布を提供することで重要な役割を果たします。過酷な化学環境や熱環境に耐えるその能力は、この用途に不可欠なものとなっています。

2. エッチング工程

ソリッド SiC シャワー ヘッドの耐薬品性と熱安定性により、エッチング用途に適しています。その耐久性により、エッチングプロセスで一般的に見られる攻撃的な化学物質やプラズマ条件に確実に対処できます。

3. 熱管理

半導体製造においては、効果的な熱管理が極めて重要です。ソリッド SiC シャワー ヘッドの高い熱伝導率は熱を効率的に放散するのに役立ち、プロセスに関与するコンポーネントが安全な動作温度内に確実に維持されます。

4. プラズマ処理

プラズマ処理では、ソリッド SiC シャワー ヘッドのプラズマ誘発劣化に対する耐性により、長期にわたるパフォーマンスが保証されます。この耐久性は、プロセスの一貫性を維持し、機器の故障によるダウンタイムを最小限に抑えるために非常に重要です。