- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

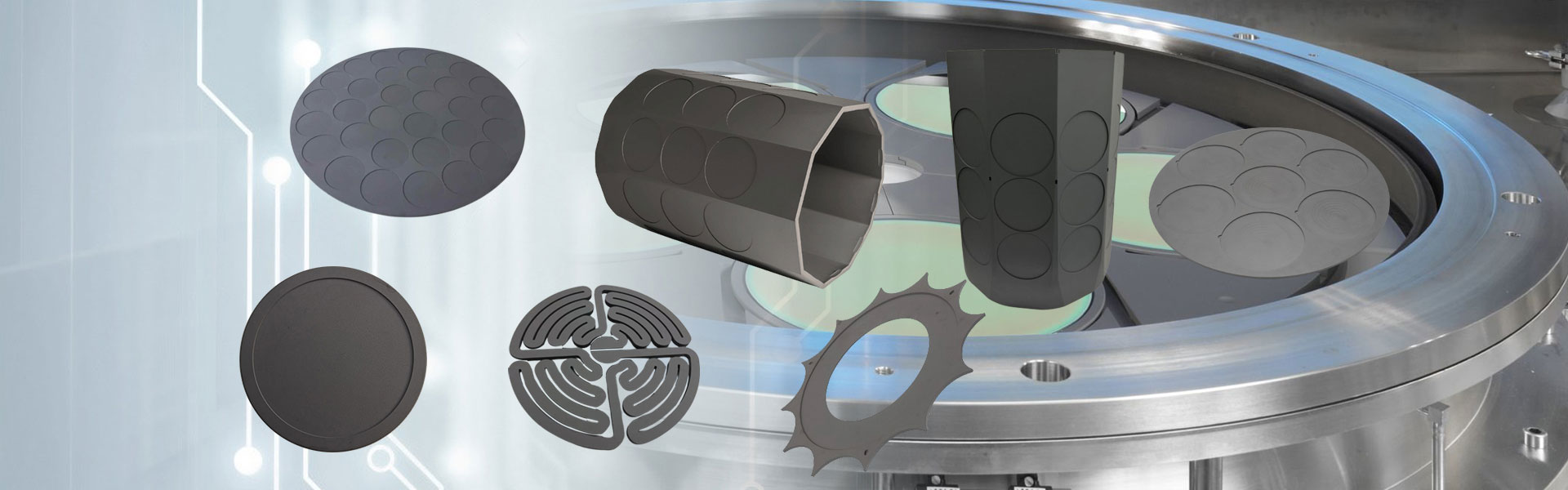

エッチングウェーハキャリア

CVD SICコーティングを備えたセミコレックスエッチングウェーハキャリアは、半導体エッチングアプリケーションを要求するために調整された高度で高性能ソリューションです。その優れた熱安定性、化学耐性、および機械的耐久性により、最新のウェーハ製造に不可欠なコンポーネントになり、世界中の半導体メーカーの高効率、信頼性、費用対効果が確保されます。*

お問い合わせを送信

セミコレックスエッチングウェーハキャリアは、特にウェーハエッチングアプリケーション向けに、半導体製造プロセス用に設計された高性能基板サポートプラットフォームです。高純度のグラファイトベースで設計され、化学蒸気堆積(CVD)炭化シリコン(SIC)でコーティングされたこのウェーハキャリアは、例外的な耐薬品性、熱安定性、および機械的耐久性を提供し、高精度のエッチング環境で最適なパフォーマンスを確保します。

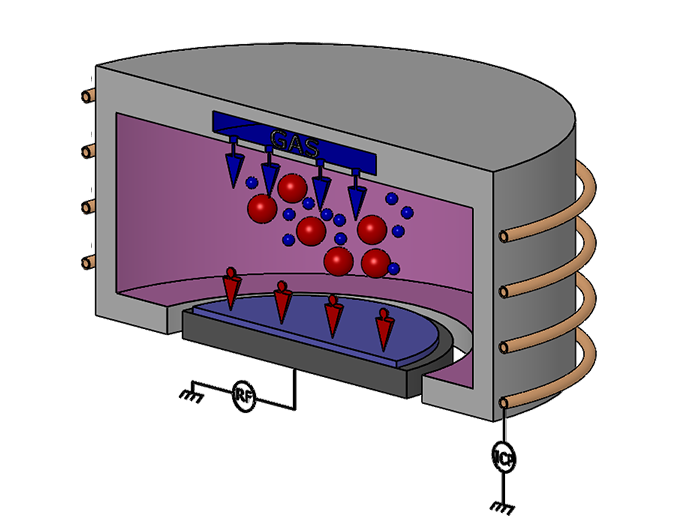

エッチングウェーハキャリアは、均一なCVD SIC層でコーティングされており、エッチングプロセスで使用される攻撃的な血漿および腐食性ガスに対する耐薬品性を大幅に高めます。 CVDは、現在基質表面でSICコーティングを準備するための主要な技術です。主なプロセスは、気相反応物の原料が基質表面に一連の物理的および化学反応を起こし、最終的に基板表面に堆積してSICコーティングを調製することです。 CVDテクノロジーによって調製されたSICコーティングは、基質表面に密接に結合されており、基質材料の酸化抵抗とアブレーション抵抗を効果的に改善できますが、この方法の堆積時間は長く、反応ガスには特定の毒性ガスが含まれています。

CVD炭化シリコンコーティング部品は、エッチング機器、MOCVD機器、SIエピタキシャル装置、SICエピタキシャル装置、迅速な熱加工装置およびその他のフィールドで広く使用されています。全体として、CVD炭化シリコンコーティング部品の最大の市場セグメントは、機器とエピタキシャル機器のエッチングです。塩素含有およびフッ素含有エッチングガスに対するCVD炭化物コーティングの反応性と導電率が低いため、リングやプラズマエッチング装置の他の部分を集中するのに理想的な材料になります。CVD SICパーツエッチング機器には含まれますフォーカスリング, ガスシャワーヘッド、トレイ、エッジリングなど、焦点リングを例として取ります。フォーカスリングは、ウェーハの外側に配置され、ウェーハと直接接触する重要なコンポーネントです。電圧がリングに適用され、リングを通過するプラズマを焦点を合わせて、それにより、処理の均一性を改善するために、プラズマをウェーハに集中させます。従来のフォーカスリングは、シリコンまたはクォーツで作られています。統合回路の小型化の進歩により、統合回路製造におけるエッチングプロセスの需要と重要性が増加しており、エッチングプラズマのパワーとエネルギーは増加し続けています。

SICコーティングは、フッ素ベースの(F₂)および塩素ベースの(Cl₂)血漿エッチング化学に対する優れた耐性を提供し、分解を防ぎ、長期使用よりも構造的完全性を維持します。この化学的堅牢性は、一貫した性能を保証し、ウェーハ処理中に汚染リスクを減らします。ウェーハキャリアは、さまざまなウェーハサイズ(たとえば、200mm、300mm)および特定のエッチングシステム要件に合わせて調整できます。カスタムスロットの設計とホールパターンは、ウェーハのポジショニング、ガスフロー制御、プロセス効率を最適化するために利用できます。

アプリケーションと利点

エッチングウェーハキャリアは、主に、プラズマエッチング(PE)、反応性イオンエッチング(RIE)、および深部活性イオンエッチング(DRIE)を含む乾燥エッチングプロセスのための半導体製造に使用されます。統合回路(ICS)、MEMSデバイス、パワーエレクトロニクス、および複合半導体ウェーハの生産に広く採用されています。その堅牢なSICコーティングは、材料の劣化を防ぐことにより、一貫したエッチング結果を保証します。グラファイトとSICの組み合わせは、長期的な耐久性を提供し、メンテナンスと交換コストを削減します。滑らかで密なSIC表面は粒子の生成を最小限に抑え、高ウェーハの収量と優れたデバイスの性能を確保します。過酷なエッチング環境に対する例外的な抵抗は、頻繁な交換の必要性を減らし、製造効率を改善します。