- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

グラファイトイオンインプラント

Semicorex グラファイト イオン 注入装置は、微粒子組成、優れた導電性、および極限条件に対する回復力が特徴で、半導体製造の分野で重要なコンポーネントとして機能します。

お問い合わせを送信

材質の特徴黒鉛イオン注入装置

イオン注入の概要

イオン注入の概要

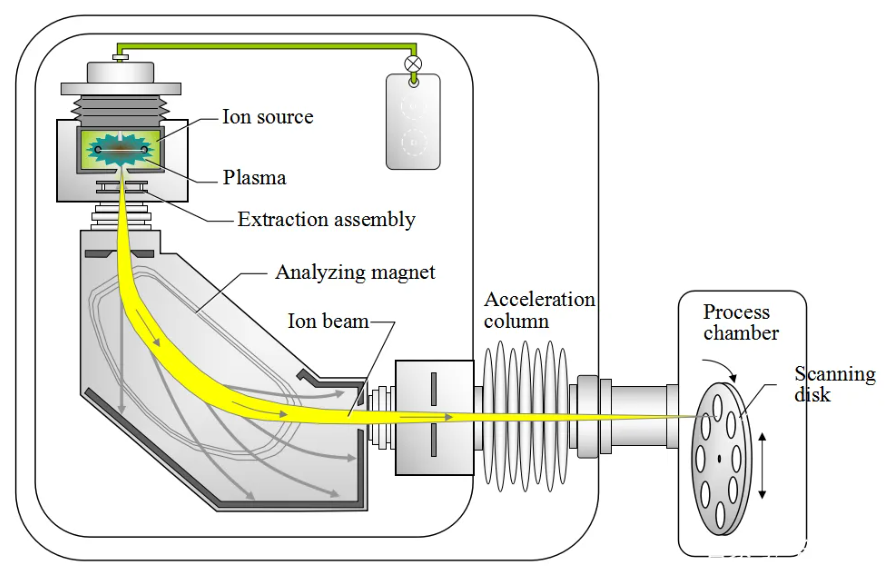

イオン注入は、半導体製造にとって極めて重要な高度で繊細な技術です。このプロセスの成功は、グラファイトが不可欠な役割を果たすビームの純度と安定性に大きく依存します。グラファイトイオン注入装置は、特殊グラファイトは、これらの厳しい要件を満たすように設計されており、要求の厳しい環境で優れたパフォーマンスを提供します。

優れた材料構成

グラファイト イオン注入装置は、1 ~ 2 μm の範囲の超微粒子サイズの特殊グラファイトで構成されており、優れた均一性を保証します。この微細な粒子の分布は、注入装置の滑らかな表面と高い導電性に貢献します。これらの機能は、抽出アパーチャ システム内のグリッチ効果を最小限に抑え、イオン源内の均一な温度分布を保証するのに役立ち、プロセスの信頼性が向上します。

高温耐性と環境耐性

極端な条件に耐えるように設計されており、黒鉛イオン注入装置は最大 1400°C の温度で動作できます。従来の材料では困難となる強力な電磁場、攻撃的なプロセスガス、および相当な機械的力に耐えます。この堅牢性により、イオンの効率的な生成と、不純物のないビーム経路内のウェーハへのイオンの正確な焦点合わせが保証されます。

腐食と汚染に対する耐性

プラズマ エッチング環境では、コンポーネントは汚染や腐食を引き起こす可能性のあるエッチング ガスにさらされます。ただし、グラファイト イオン注入装置に使用されているグラファイト材料は、イオン衝撃やプラズマ曝露などの極端な条件下でも、優れた耐腐食性を示します。この抵抗は、イオン注入プロセスの完全性と清浄性を維持するために不可欠です。

精密な設計と耐摩耗性

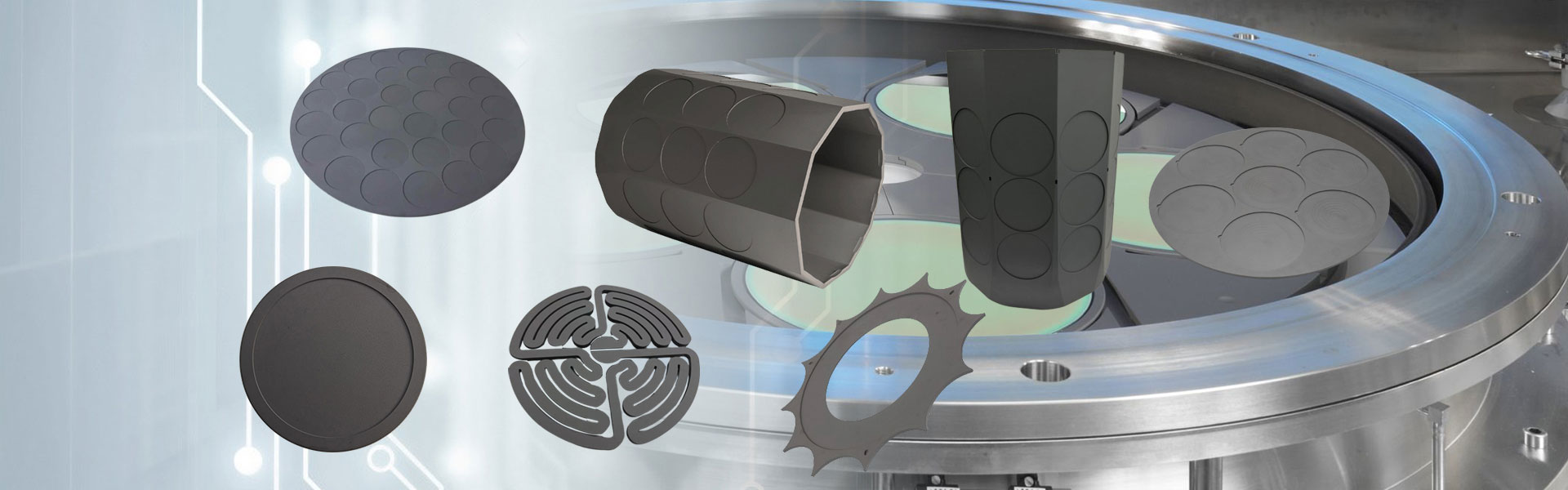

グラファイト イオン注入装置は、ビーム アライメントの精度、均一な線量分布、および散乱効果の低減を保証するために細心の注意を払って設計されています。イオン注入コンポーネントはコーティングされているか、 耐摩耗性を高めるために処理されており、粒子の発生を効果的に最小限に抑え、動作寿命を延ばします。これらの設計上の考慮事項により、注入装置が長期間にわたって高いパフォーマンスを維持することが保証されます。

耐摩耗性を高めるために処理されており、粒子の発生を効果的に最小限に抑え、動作寿命を延ばします。これらの設計上の考慮事項により、注入装置が長期間にわたって高いパフォーマンスを維持することが保証されます。

温度制御とカスタマイズ

効率的な熱放散方法がグラファイト イオン注入装置に組み込まれており、イオン注入プロセス中の温度安定性を維持します。この温度制御は、一貫した結果を達成するために非常に重要です。さらに、注入装置のコンポーネントは特定の機器要件に合わせてカスタマイズできるため、さまざまなセットアップ全体での互換性と最適なパフォーマンスが保証されます。

の応用黒鉛イオン注入装置

半導体製造

グラファイト イオン注入装置は、デバイス製造に正確なイオン注入が不可欠な半導体製造において極めて重要です。ビーム純度とプロセスの安定性を維持できるため、機能的な電子部品を作成する際の重要なステップである特定の元素を半導体基板にドーピングする場合に理想的な選択肢となります。

エッチング工程の強化

プラズマ エッチング アプリケーションでは、グラファイト イオン注入装置は汚染や腐食のリスクを軽減するのに役立ちます。その耐食性により、プラズマ反応の過酷な条件下でもコンポーネントの完全性が維持され、高品質の半導体デバイスの製造がサポートされます。

特定のアプリケーション向けのカスタマイズ

の多用途性黒鉛イオン注入装置を使用すると、特定の用途に合わせて調整でき、さまざまな半導体製造プロセスの固有の要求を満たすソリューションを提供できます。このカスタマイズにより、生産環境の特定の要件に関係なく、注入装置が最適なパフォーマンスを確実に提供できるようになります。