- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

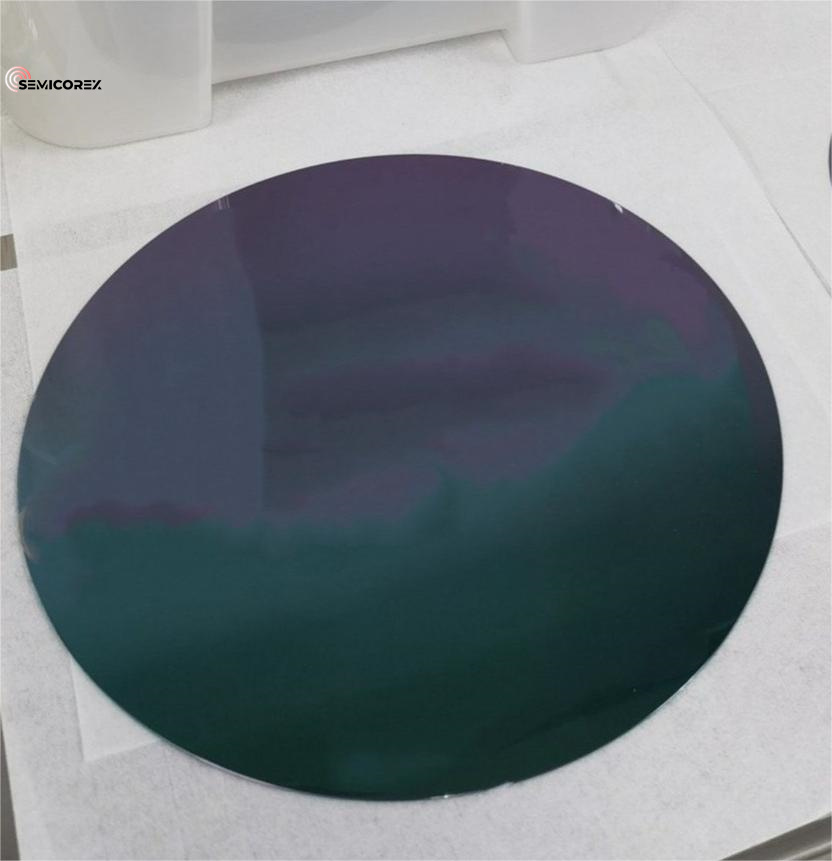

シリコンウェーハ

シリコン材料は、特定の半導体電気的特性と物理的安定性を備えた固体材料であり、後続の集積回路製造プロセスに基板のサポートを提供します。シリコンベースの集積回路にとって重要な材料です。世界中の半導体デバイスの 95% 以上と集積回路の 90% 以上がシリコン ウェーハ上に作られています。

単結晶成長法の違いにより、シリコン単結晶はチョクラルスキー法(CZ)とフローティングゾーン法(FZ)の2種類に分けられます。シリコンウェーハは、ポリッシュウェーハ、エピタキシャルウェーハ、シリコン・オン・インシュレータ(SOI)の 3 つに大別されます。

シリコン研磨ウェーハとは、シリコンウェーハ表面を研磨することで形成されます。単結晶棒を切断、研削、研磨、洗浄などの工程を経て加工された厚さ1mm以下の円形ウェーハです。主に集積回路やディスクリートデバイスで使用され、半導体産業チェーンで重要な位置を占めています。

リン、アンチモン、ヒ素などの V 族元素をシリコン単結晶にドープすると、N 型導電性材料が形成されます。ホウ素などの III 族元素がシリコンにドープされると、P 型の導電性材料が形成されます。シリコン単結晶の抵抗率はドーピング元素のドープ量によって決まります。ドーピング量が多いほど、抵抗率は低くなります。低濃度ドープシリコン研磨ウェーハとは、一般に抵抗率が 0.1W・cm 以上のシリコン研磨ウェーハを指し、大規模集積回路やメモリの製造に広く使用されています。高濃度ドープシリコン研磨ウェーハとは、一般に抵抗率が0.1W・cm未満のシリコン研磨ウェーハを指し、一般にエピタキシャルシリコンウェーハの基板材料として使用され、半導体パワーデバイスの製造に広く使用されています。

シリコン研磨ウェーハ表面にきれいな領域を形成するシリコンウェーハアニール熱処理後のウェーハをシリコンアニールウェーハと呼びます。一般的に使用されるのは水素アニールウェーハとアルゴンアニールウェーハです。 300mm シリコン ウェーハおよびより高い要件の一部の 200mm シリコン ウェーハでは、両面研磨プロセスの使用が必要です。したがって、シリコンウェーハの裏面からゲッタリングセンターを導入する外部ゲッタリング技術は適用が困難である。大型シリコンウェーハのゲッタリングプロセスは、アニールプロセスにより内部ゲッタリングセンターを形成する内部ゲッタリングプロセスが主流となっています。一般的な研磨ウェーハと比較して、アニールウェーハはデバイスの性能を向上させ、歩留まりを向上させることができ、デジタルおよびアナログの集積回路およびメモリチップの製造に広く使用されています。

ゾーンメルト単結晶育成の基本原理は、融液の表面張力を利用して多結晶シリコン棒とその下に成長する単結晶との間に溶融帯を浮遊させ、溶融帯を上方に移動させることによりシリコン単結晶を精製・成長させることである。ゾーンメルティングシリコン単結晶はるつぼによる汚染がなく、高純度です。比抵抗200Ω・cm以上のN型シリコン単結晶(中性子変換ドープ単結晶を含む)や高抵抗のP型シリコン単結晶の製造に適しています。ゾーンメルトシリコン単結晶は、主に高電圧および高出力デバイスの製造に使用されます。

シリコンエピタキシャルウェーハ基板上にシリコン単結晶薄膜を1層以上気相エピタキシャル成長させた材料を指し、主に各種集積回路やディスクリートデバイスの製造に使用されます。

高度な CMOS 集積回路プロセスでは、ゲート酸化層の完全性を改善し、チャネル内のリークを改善し、集積回路の信頼性を高めるために、シリコン エピタキシャル ウェーハがよく使用されます。つまり、シリコン薄膜の層が使用されます。低濃度にドープされたシリコン研磨ウェーハ上に均一にエピタキシャル成長され、一般的なシリコン研磨ウェーハの表面上の高酸素含有量や多くの欠陥という欠点を回避できます。一方、パワー集積回路やディスクリートデバイスに使用されるシリコンエピタキシャルウェーハの場合、高抵抗率エピタキシャル層の層は通常、低抵抗率シリコン基板(高濃度ドープシリコン研磨ウェーハ)上にエピタキシャル成長されます。高電力および高電圧のアプリケーション環境では、シリコン基板の低抵抗率によりオン抵抗を低減でき、高抵抗率のエピタキシャル層によりデバイスの降伏電圧を高めることができます。

SOI (シリコン・オン・インシュレーター)絶縁層上のシリコンです。これは、上部のシリコン層 (トップ シリコン)、中間の二酸化シリコン埋め込み層 (BOX)、およびその下のシリコン基板サポート (ハンドル) を備えた「サンドイッチ」構造です。集積回路製造用の新しい基板材料としての SOI の主な利点は、酸化層を通じて高い電気絶縁性を達成できることであり、これによりシリコン ウェーハの寄生容量とリークが効果的に低減され、高品質の基板の製造に役立ちます。高速、低消費電力、高集積、高信頼性の超大規模集積回路であり、高耐圧パワーデバイス、光受動デバイス、MEMSなどの分野で広く使用されています。現在、SOI材料の作製技術には主に接合技術(BESOI)、スマート剥離技術(Smart-Cut)、酸素イオン注入技術(SIMOX)、酸素注入接合技術(Simbond)などが含まれており、最も主流の技術はスマート技術である。剥離技術。

SOIシリコンウェーハさらに、薄膜SOIシリコンウェーハと厚膜SOIシリコンウェーハに分けることができます。薄膜の上部シリコンの厚さSOIシリコンウェーハ1μm未満です。現在、薄膜SOIシリコンウェーハ市場の95%は200mmと300mmサイズに集中しており、その市場の原動力は主に高速、低消費電力の製品、特にマイクロプロセッサアプリケーションに由来しています。たとえば、28nm 未満の高度なプロセスでは、完全空乏型シリコン オン インシュレータ (FD-SOI) には、低消費電力、放射線保護、高温耐性といった明らかな性能上の利点があります。同時に、SOI ソリューションの使用により、製造プロセスを大幅に削減できます。厚膜 SOI シリコンウェーハの上部シリコンの厚さは 1um を超え、埋め込み層の厚さは 0.5 ~ 4um です。主にパワーデバイスやMEMS分野、特に産業用制御、自動車エレクトロニクス、無線通信などで使用されており、通常は直径150mmと200mmの製品が使用されます。