- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

高純度 CVD 厚膜 SiC: 材料成長のプロセスに関する洞察

1. 従来のCVD SiC蒸着プロセス

SiC コーティングを堆積するための標準的な CVD プロセスには、注意深く制御された一連のステップが含まれます。

加熱:CVD 炉は 100 ~ 160°C の温度に加熱されます。

基板のロード:グラファイト基板(マンドレル)は、堆積チャンバー内の回転プラットフォーム上に配置されます。

真空とパージ:チャンバーは、複数のサイクルで排気され、アルゴン (Ar) ガスでパージされます。

加熱と圧力の制御:チャンバーは、継続的な真空下で堆積温度まで加熱されます。所望の温度に到達した後、Ar ガスを導入して 40 ~ 60 kPa の圧力を達成するまで保持時間を維持します。その後、チャンバーは再び真空にされます。

前駆体ガスの導入:水素 (H2)、アルゴン (Ar)、炭化水素ガス (アルカン) の混合物が、クロロシラン前駆体 (通常は四塩化ケイ素、SiCl4) とともに予熱チャンバーに導入されます。次いで、得られたガス混合物が反応チャンバーに供給される。

堆積と冷却:堆積が完了すると、H2、クロロシラン、およびアルカンの流れが停止されます。冷却中にチャンバーをパージするためにアルゴン流が維持されます。最後に、チャンバーを大気圧にして開け、SiC でコーティングされたグラファイト基板を取り出します。

2. 厚手の用途CVD SiCレイヤー

厚さ 1mm を超える高密度 SiC 層は、次の分野で重要な用途に使用されます。

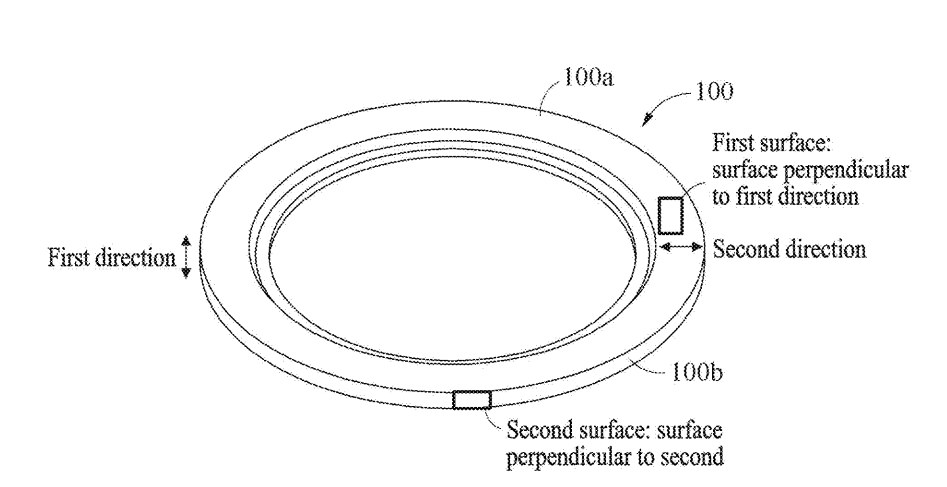

半導体製造:集積回路製造用のドライエッチングシステムのフォーカスリング(FR)として。

光学および航空宇宙:高透明なSiC層は光学ミラーや宇宙船の窓に利用されています。

これらの用途には高性能の材料が求められ、厚い SiC は大きな経済的可能性を秘めた高価値の製品となっています。

3. 半導体グレードの目標特性CVD SiC

CVD SiC半導体用途、特にフォーカスリングでは、次のような厳しい材料特性が必要です。

高純度:純度99.9999%(6N)の多結晶SiC。

高密度:緻密で細孔のない微細構造が不可欠です。

高い熱伝導率:理論値は 490 W/m・K に近づき、実際の値は 200 ~ 400 W/m・K の範囲になります。

制御された電気抵抗率:0.01 ~ 500 Ω.cm の値が望ましいです。

耐プラズマ性と化学的不活性性:攻撃的なエッチング環境に耐えるために重要です。

高硬度:SiC の固有の硬度 (~3000 kg/mm2) により、特殊な加工技術が必要になります。

立方晶多結晶構造:主な(111)結晶配向を有する優先配向3C-SiC(β-SiC)が望ましい。

4. 3C-SiC厚膜のCVDプロセス

フォーカス リング用の厚い 3C-SiC 膜を堆積するための推奨方法は、次のパラメータを使用する CVD です。

プリカーサーの選択:メチルトリクロロシラン (MTS) が一般的に使用され、化学量論的堆積では 1:1 の Si/C モル比が得られます。ただし、一部のメーカーはプラズマ耐性を高めるために Si:C 比 (1:1.1 ~ 1:1.4) を最適化しており、粒径分布や優先配向に影響を与える可能性があります。

キャリアガス:水素 (H2) は塩素含有種と反応し、アルゴン (Ar) は MTS のキャリア ガスとして機能し、ガス混合物を希釈して堆積速度を制御します。

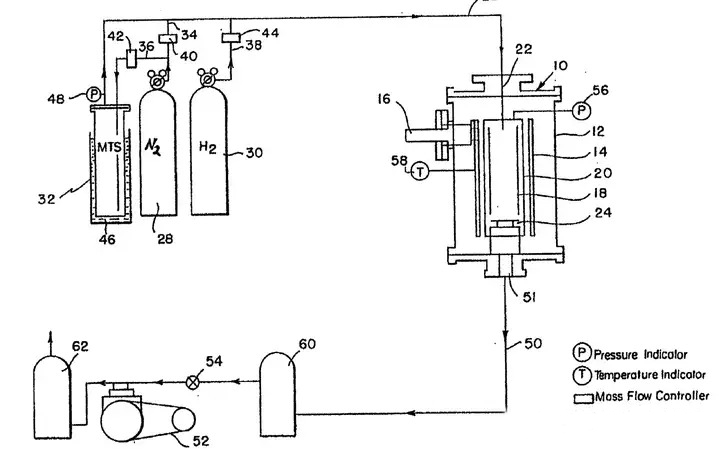

5. フォーカスリング用CVD装置

フォーカス リング用の 3C-SiC を堆積するための典型的な CVD システムの概略図が示されています。ただし、詳細な生産システムはカスタム設計され、独自のものであることがよくあります。

6. 結論

CVD による高純度で厚い SiC 層の製造は、多数のパラメーターを正確に制御する必要がある複雑なプロセスです。これらの高性能材料に対する需要が高まり続ける中、次世代半導体製造やその他の要求の厳しい用途の厳しい要件を満たすために、CVD 技術の最適化に研究開発の取り組みが続けられています。**