- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

化学蒸着 (CVD) について: 包括的な概要

2024-07-22

1. CVDの仕組み

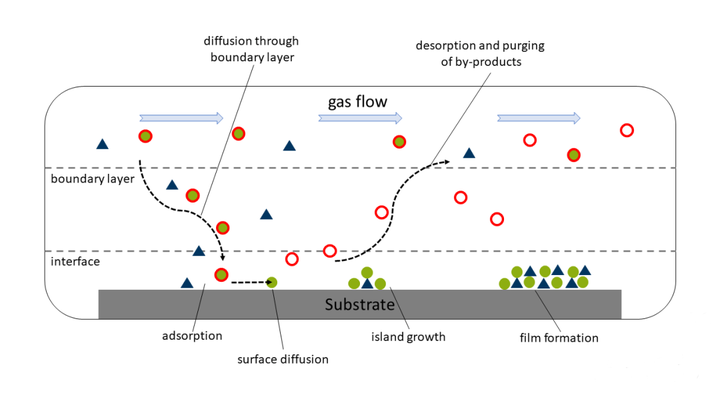

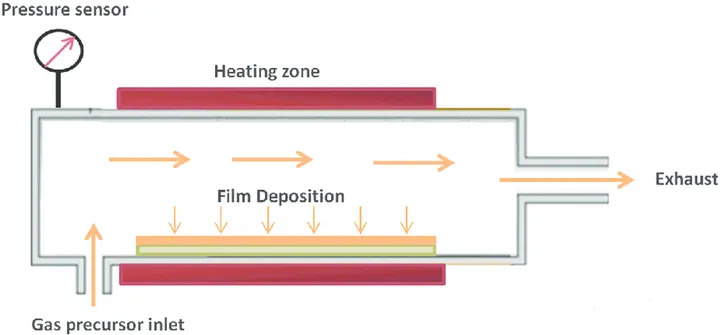

CVD には、薄膜の形成を制御する一連の複雑で相互に関連したステップが含まれます。これらのステップは、関与する特定の反応物質と選択されたプロセス条件に大きく依存します。ただし、CVD 反応を理解するための一般的な枠組みは次のように概説できます。

前駆体の導入と活性化: ガス状の前駆体材料が反応チャンバーに導入されます。これらの前駆体は、通常、加熱、プラズマ生成、またはその両方の組み合わせによって活性化されます。

表面反応: 活性化された前駆体分子が加熱された基板表面に吸着します。その後、化学反応が起こり、目的の薄膜材料が形成されます。これらの反応には、酸化、還元、分解、化学蒸着などのさまざまな化学プロセスが含まれます。

膜の成長: プロセスが継続するにつれて、活性化された前駆体分子の継続的な供給により基板表面での反応が維持され、薄膜が徐々に蓄積および成長します。膜の成長速度は、反応温度、圧力、前駆体濃度などの要因に影響されます。

付着と結晶化: 堆積した材料は基板表面に付着して結晶化を起こし、特定の形態と結晶構造を持つ連続した固体の薄膜を形成します。堆積膜の特性は、選択した堆積パラメータと前駆体材料の固有の特性によって決まります。

2. プロセス条件と前駆体

CVD プロセスでは通常、薄膜堆積に伴う化学反応を促進するために高温と圧力を高める必要があります。高温により前駆体分子の反応性が高まり、効率的な膜形成が促進されます。圧力が上昇すると、基板表面近くの反応物の濃度が増加し、堆積速度がさらに加速されます。

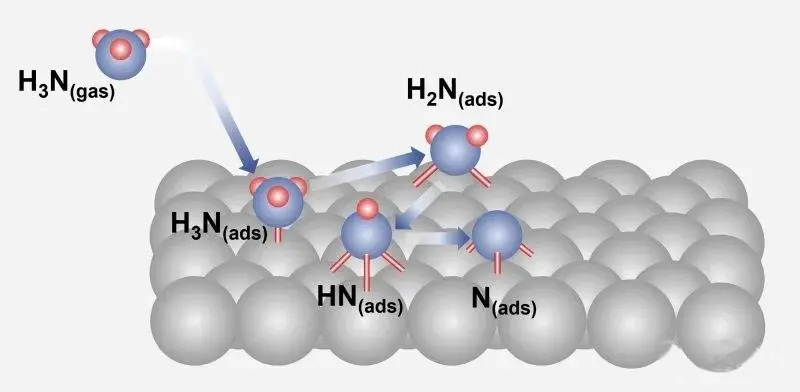

CVD プロセスでは、気体、液体、固体を含むさまざまな化学前駆体を使用できます。一般的に使用される前駆体には次のものがあります。

酸素: 酸化膜の堆積において酸化剤としてよく使用されます。

ハロゲン化物: 例には、四塩化ケイ素 (SiCl4)、六フッ化タングステン (WF6)、および四塩化チタン (TiCl4) が含まれます。

水素化物: シラン (SiH4)、ゲルマン (GeH4)、アンモニア (NH3) が一般的な例です。

有機金属: これらには、トリメチルアルミニウム (Al(CH3)3) およびテトラキス(ジメチルアミド)チタン (Ti(NMe2)4) が含まれます。

金属アルコキシド: オルトケイ酸テトラエチル (TEOS) およびチタン イソプロポキシド (Ti(OiPr)4) が例です。

CVD プロセスでは、前駆体材料の純度が最も重要です。前駆体中に存在する不純物が堆積膜に取り込まれ、その特性が変化し、デバイスの性能が低下する可能性があります。さらに、CVD 前駆体は、分解とその後の不純物の形成を防ぐために、保存条件下で安定性を示す必要があります。

3. CVDのメリット

CVD には他の薄膜堆積技術に比べていくつかの利点があり、半導体製造における広く採用されています。

高い適合性: CVD は、アスペクト比の高い複雑な 3 次元構造上でも均一な膜を堆積するのに優れています。この特性により、トレンチ、ビア、および半導体デバイスでよく見られるその他の複雑なフィーチャをコーティングするのに非常に貴重になります。

費用対効果: CVD は、堆積速度が高く、厚いコーティングを実現できるため、スパッタリングなどの物理蒸着 (PVD) 技術と比較して費用対効果が高いことがよくわかります。

多彩なプロセス制御: CVD は幅広い処理ウィンドウを提供し、温度、圧力、前駆体流量などのプロセス パラメーターを調整することで、膜厚、組成、均一性を正確に制御できます。

4. CVDの限界

CVD には利点があるにもかかわらず、次のような制限があります。

高い処理温度: 高温の要件は、熱安定性の低い基板の制限要因となる可能性があります。

プリカーサーの毒性と安全性: 多くの CVD プリカーサーは有毒、可燃性、または腐食性であるため、取り扱いおよび廃棄時に厳格な安全プロトコルが必要です。

廃棄物管理: CVD 反応の副生成物は危険な可能性があり、慎重な処理と廃棄が必要です。

5. PVDコーティングとの比較

PVD と CVD は薄膜堆積に対する 2 つの異なるアプローチを表しており、それぞれに独自の利点と制限があります。スパッタリングや蒸着などの PVD 技術には、真空環境でターゲットから基板へ材料を物理的に転写することが含まれます。対照的に、CVD は基板表面でのガス状前駆体の化学反応に依存します。

主な違いは次のとおりです。

材料の互換性: PVD は金属、合金、セラミックなどの幅広い材料を堆積できますが、通常、CVD はセラミックや一部のポリマーの堆積に適しています。

プロセス条件: PVD プロセスは通常、高真空下で行われますが、CVD はより広範囲の圧力で動作できます。

コーティングの特性: PVD コーティングは、CVD コーティングに比べて薄く、均一性が低い傾向があります。ただし、PVD には、複雑な形状のコーティングにおける堆積速度と多用途性の点で利点があります。

6. 結論

化学蒸着 (CVD) は半導体製造の基礎技術であり、優れた均一性、適合性、および材料特性の制御を備えた高品質の薄膜の蒸着を可能にします。幅広い材料を堆積できる機能と、その費用対効果と拡張性の組み合わせにより、最先端の半導体デバイスの製造に不可欠なツールとなっています。小型化と性能への需要が半導体産業を前進させ続ける中、CVD は間違いなく今後何年にもわたって重要な技術であり続けるでしょう。**