- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

電子グレードの炭化シリコンパウダー

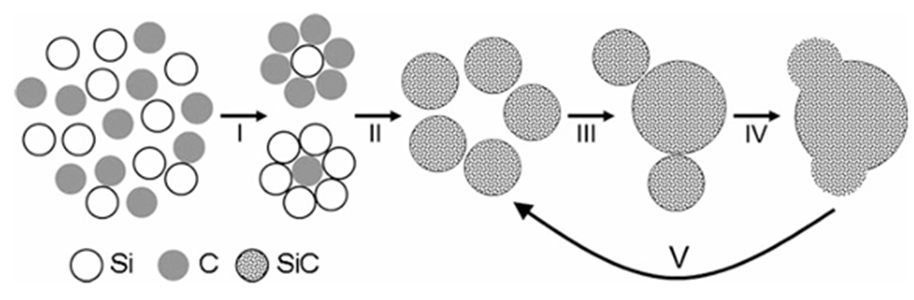

第3世代の半導体のコア材料として、炭化シリコン(原文)新しいエネルギー車両、太陽光発電エネルギー貯蔵、5G通信などのハイテク分野でますます重要な役割を果たしています。現在、電子グレードの炭化シリコンシリコン粉末の合成は、主に改善された自己伝播高温合成法(燃焼合成法)に依存しています。この方法は、Si粉末とC粉末の燃焼反応と外部熱源(誘導コイル加熱など)を組み合わせた燃焼反応を介した炭化シリコンの効率的な合成を実現します。

の品質に影響する重要なプロセスパラメーターSICパウダー

1。C/SI比の影響:

SIC粉末合成の効率は、シリコンとカーボン(SI/C)比に密接に関連しています。一般に、1:1のC/SI比は、不完全な燃焼を防ぐのに役立ち、より高い変換率を確保します。この比率からのわずかな偏差は、最初に燃焼反応の変換速度を増加させる可能性がありますが、C/SI比1.1:1を超えると問題につながる可能性があります。過剰な炭素はSIC粒子内に閉じ込められる可能性があり、材料の純度を除去して影響を及ぼすことが困難になります。

2。反応温度の影響:

反応温度は、SIC粉末の相組成と純度に大きく影響します。

-1800°C以下の温度では、主に3C-SIC(β-SIC)が生成されます。

- 1800°C頃、β-SICは徐々にα-SICに変換され始めます。

- 2000°C以上の温度では、材料はほぼ完全にα-SICに変換され、安定性が向上します。

3.反応圧力の効果

反応圧力は、SIC粉末の粒子サイズ分布と形態に影響します。反応圧が高いほど、粒子のサイズを制御し、粉末の分散と均一性を改善するのに役立ちます。

4.反応時間の効果

反応時間は、SIC粉末の位相構造と粒子サイズに影響します。高温条件(2000年など)では、SICの位相構造は3C-SICから6H-SICに徐々に変化します。反応時間がさらに延長されると、15R-SICが生成されることさえあります。さらに、長期の高温処理により、粒子の昇華と再測定が強まり、小さな粒子が徐々に凝集して大きな粒子を形成します。

SICパウダーの準備方法

の準備炭化シリコン(SIC)パウダー燃焼合成法に加えて、固相、液相、および気相の3つの主要な方法に分類できます。

1。固相法:炭素熱還元

- 原材料:二酸化シリコン(SIO₂)がシリコン源として、炭素源としての炭素ブラック。

- プロセス:2つの材料は正確な割合で混合され、高温に加熱され、そこで反応してSIC粉末を生成します。

- 利点:この方法は確立されており、大規模な生産に適しています。

- 短所:結果として得られる粉末の純度を制御することは困難です。

2。液相法:ゲルソール法

- 原理:この方法では、均一な溶液を作成するためにアルコール塩または無機塩を溶かすことが含まれます。加水分解と重合反応により、ゾルが形成され、それを乾燥させて熱処理してSIC粉末を得ます。

- 利点:このプロセスは、均一な粒子サイズの超微細なSIC粉末を生成します。

- 短所:それはより複雑で、より高い生産コストが発生します。

3。気相法:化学蒸気堆積(CVD)

- 原材料:シラン(SIH₄)や四塩化炭素(CCL₄)などの気体前駆体。

- プロセス:前駆体ガスは拡散し、閉じたチャンバー内で化学反応を起こし、SICの堆積と形成をもたらします。

- 利点:この方法で生成されるSICパウダーは純度が高く、ハイエンドの半導体アプリケーションに適しています。

- 短所:機器は高価で、生産プロセスは複雑です。

これらの方法は、さまざまな利点と短所を提供し、さまざまなアプリケーションや生産尺度に適しています。

Semicorexは高度を提供します炭化シリコンパウダー。お問い合わせがある場合、または追加の詳細が必要な場合は、お気軽にご連絡ください。

電話番号 +86-13567891907に連絡してください

電子メール:sales@segorex.com