- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12インチ炭化ケイ素基板の応用展望

12 インチの材料特性と技術要件は何ですか炭化ケイ素基板?

A. 炭化ケイ素の基本的な物理的および化学的特性

炭化ケイ素の最も顕著な特徴の 1 つは、その広いバンドギャップ幅であり、4H-SiC の場合は約 3.26 eV、6H-SiC の場合は 3.02 eV であり、シリコンの 1.1 eV よりも大幅に高くなります。この広いバンドギャップにより、SiC は非常に高い電界強度下でも動作し、熱破壊や絶縁破壊を起こすことなくかなりの熱に耐えることができるため、高電圧、高温環境における電子デバイスに推奨される材料となっています。

高降伏電界:SiC の高降伏電界(シリコンの約 10 倍)により、高電圧下でも安定して動作し、特に電気自動車、電力コンバータ、産業用のパワー エレクトロニクス システムで高い電力密度と効率を実現します。電源。

高温耐性: SiC は熱伝導率が高く、高温 (最大 600 °C 以上) に耐えられるため、特に自動車産業や航空宇宙産業など、極端な環境での動作が必要なデバイスにとって理想的な選択肢となります。

高周波性能: SiC の電子移動度はシリコンよりも低いですが、それでも高周波アプリケーションをサポートするには十分です。そのため、SiCは無線通信やレーダー、高周波電力増幅器などの高周波分野で重要な役割を果たしています。

耐放射線性: SiC の強力な耐放射線性は、宇宙機器や核エネルギーエレクトロニクスにおいて特に顕著であり、材料性能を大幅に低下させることなく外部放射線からの干渉に耐えることができます。

B. 12 インチ基板の主要なテクニカル指標

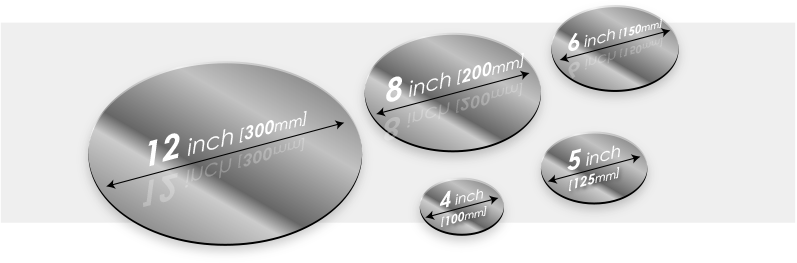

12 インチ (300mm) 炭化ケイ素基板の利点は、サイズの増大だけでなく、製造の困難さと最終デバイスの性能を直接決定する包括的な技術要件にも反映されます。

結晶構造: SiC には主に 2 つの一般的な結晶構造があります。4H-SiCと6H-SiC。 4H-SiC6H-SiC は、電子移動度が高く、熱伝導率が優れているため、高周波および高出力のアプリケーションに適していますが、6H-SiC は欠陥密度が高く、電子性能が劣るため、通常、低出力、低周波のアプリケーションに使用されます。 12 インチ基板の場合、適切な結晶構造を選択することが重要です。 4H-SiC は結晶欠陥が少ないため、高周波、高出力のアプリケーションに適しています。

基板の表面品質: 基板の表面品質は、デバイスのパフォーマンスに直接影響します。表面の平滑性、粗さ、欠陥密度はすべて厳密に制御する必要があります。表面が粗いと、デバイスの結晶品質に影響を与えるだけでなく、デバイスの早期故障につながる可能性があります。したがって、化学機械研磨 (CMP) などの技術によって基板の表面の平滑性を向上させることが重要です。

厚さと均一性の制御: 12 インチ基板のサイズが大きくなったことで、厚さの均一性と結晶品質に対する要求が高まりました。厚さが不均一であると熱応力が不均一になり、デバイスの性能と信頼性に影響を与える可能性があります。高品質の 12 インチ基板を確保するには、正確な成長とその後の切断および研磨プロセスを採用して、厚さの一貫性を保証する必要があります。

C. 12 インチ基板のサイズと生産上の利点

半導体業界が基板の大型化に向けて移行しているため、12 インチの炭化ケイ素基板は生産効率と費用対効果の面で大きな利点をもたらします。従来のものと比較して6インチおよび8インチ基板, 12 インチ基板では、より多くのチップ カットが可能となり、生産実行ごとに生産されるチップ数が大幅に増加するため、チップ単位のコストが大幅に削減されます。さらに、12 インチ基板の大型化により、集積回路を効率的に生産するための優れたプラットフォームが提供され、繰り返しの生産ステップが削減され、全体的な生産効率が向上します。

12 インチの炭化ケイ素基板はどのように製造されますか?

A. 結晶成長技術

昇華法 (PVT):

昇華法 (物理的蒸気輸送、PVT) は、最も一般的に使用される炭化ケイ素結晶成長技術の 1 つであり、特に大型の炭化ケイ素基板の製造に適しています。このプロセスでは、炭化ケイ素原料が高温で昇華し、ガス状の炭素とケイ素が高温の基板上で再結合して結晶に成長します。昇華法の利点には、材料純度が高く、結晶品質が良好であることが含まれ、需要の高い製品の製造に適しています。12インチ基板。ただし、この方法には、成長速度が遅いこと、温度と雰囲気を厳密に制御する必要があることなど、いくつかの課題もあります。

CVD法(化学蒸着法):

CVD プロセスでは、ガス状の前駆体 (SiCl4 や C6H6 など) が分解して基板上に堆積し、高温で膜を形成します。 PVT と比較して、CVD 法はより均一な膜成長を実現でき、薄膜材料の堆積や表面機能化に適しています。 CVD 法には厚さの制御にいくつかの困難がありますが、結晶品質と基板の均一性を向上させるために今でも広く使用されています。

B. 基板の切断および研磨技術

クリスタルカッティング:

大型の結晶から 12 インチの基板を切り出すのは複雑な技術です。結晶の切断プロセスでは、切断中に基板に亀裂が入ったり、微小亀裂が発生したりしないように、機械的応力を正確に制御する必要があります。切断精度を向上させるために、レーザー切断技術がよく使用されたり、超音波や高精度の機械ツールと組み合わせて切断品質が向上します。

研磨と表面処理:

化学機械研磨 (CMP) は、基板の表面品質を向上させるための重要な技術です。このプロセスでは、機械的摩擦と化学反応の相乗作用により基板表面の微小欠陥を除去し、平滑性と平坦性を確保します。表面処理は基板の光沢を向上させるだけでなく、表面欠陥を減らし、それによって後続のデバイスの性能を最適化します。

C. 基板の欠陥管理と品質検査

欠陥の種類:

よくある欠陥炭化ケイ素基板転位、格子欠陥、マイクロクラックが含まれます。これらの欠陥は、デバイスの電気的性能と熱安定性に直接影響を与える可能性があります。したがって、基板の成長、切断、研磨の際にこれらの欠陥の発生を厳密に制御することが不可欠です。転位や格子欠陥は通常、不適切な結晶成長や過度の切断温度が原因で発生します。

品質評価:

基板の品質を確保するために、表面品質検査には走査型電子顕微鏡 (SEM) や原子間力顕微鏡 (AFM) などの技術が一般的に使用されます。さらに、電気性能テスト (導電性や移動度など) により、基板の品質をさらに評価できます。

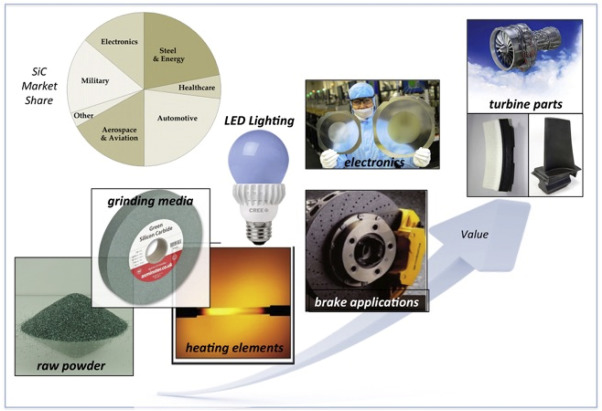

12インチ炭化ケイ素基板はどの分野に応用されていますか?

A. パワーエレクトロニクスおよびパワー半導体デバイス

12 インチ炭化ケイ素基板は、パワー半導体デバイス、特に MOSFET、IGBT、ショットキー ダイオードで広く使用されています。これらのデバイスは、効率的な電力管理、産業用電源、コンバータ、電気自動車に広く応用されています。 SiC デバイスの高電圧耐性と低スイッチング損失特性により、電力変換効率が大幅に向上し、エネルギー損失が削減され、グリーン エネルギー技術の開発が促進されます。

B. 新エネルギーと電気自動車

電気自動車では、12 インチの炭化ケイ素基板により電気駆動システムの効率が向上し、バッテリーの充電速度と充電範囲が向上します。の能力により、炭化ケイ素材料高電圧および高周波信号を効率的に処理するため、電気自動車の充電ステーションの高速充電装置にも不可欠です。

C. 5G通信と高周波エレクトロニクス

12 インチ炭化ケイ素基板は、優れた高周波性能を備え、5G 基地局や高周波 RF デバイスで広く使用されています。信号伝送効率を大幅に向上させ、信号損失を低減し、5Gネットワークの高速データ伝送をサポートします。

D. エネルギー部門

炭化ケイ素基板は、太陽光発電インバータや風力発電などの再生可能エネルギー分野でも重要な用途を持っています。 SiC デバイスはエネルギー変換効率を向上させることで、エネルギー損失を削減し、電力網機器の安定性と信頼性を向上させることができます。

12 インチのシリコンカーバイド基板の課題とボトルネックは何ですか?

A. 製造コストと大規模生産

12インチの製造コスト炭化ケイ素ウェーハこれは主に原材料、設備投資、技術研究開発に反映されており、高水準を維持しています。炭化ケイ素技術の普及を促進するには、大規模生産の技術的課題をいかに克服し、製造単位コストを削減するかが鍵となります。

B. 基板の欠陥と品質の安定性

12 インチ基板には生産上の利点がありますが、結晶成長、切断、研磨プロセス中に欠陥が発生する可能性があり、基板の品質が不安定になります。革新的な技術を通じて欠陥密度を減らし、品質の一貫性を向上させる方法は、今後の研究の焦点です。

C. 機器および技術の更新に対する需要

高精度の切断・研磨装置の需要が高まっています。同時に、新しい検出技術(原子間力顕微鏡、電子ビーム走査など)に基づく基板の正確な品質検査が、生産効率と製品品質を向上させる鍵となります。

Semicorex では、さまざまな製品を提供しています。高品質ウエハース半導体業界の厳しい要件を満たすよう細心の注意を払って設計されています。ご不明な点や詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号: +86-13567891907

電子メール: sales@semicorex.com