- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC 製造にはどのような課題がありますか?

2025-01-06

SiC は、電気自動車 (EV) のトラクション インバーターや車載充電器だけでなく、DC 急速充電器、太陽光インバーター、エネルギー貯蔵システム、無停電電源装置 (UPS) などのインフラストラクチャ アプリケーションでも広く利用されています。 SiC は、当初は研磨材として 1 世紀以上にわたり大量生産に使用されてきたにもかかわらず、高電圧および高電力の用途でも優れた性能を発揮してきました。

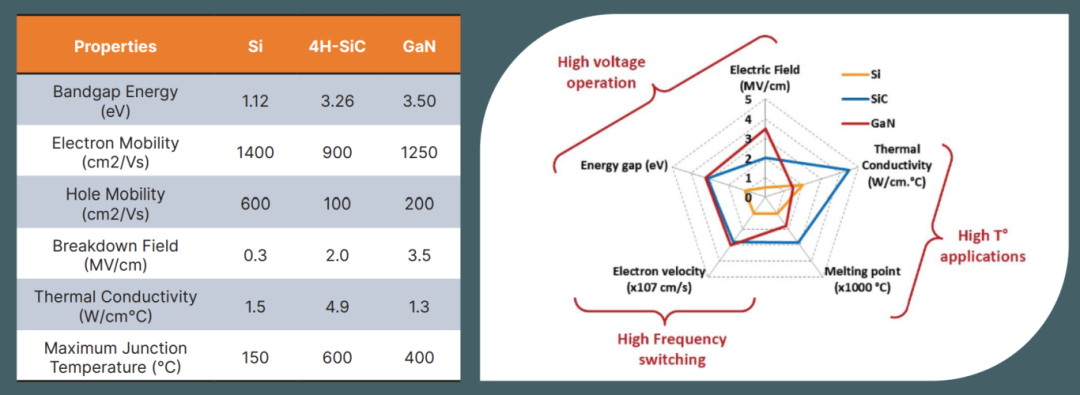

物性の観点から見ると、炭化ケイ素高い熱伝導率、高い飽和電子ドリフト速度、および高い絶縁破壊電界を示します (図 1 を参照)。その結果、炭化ケイ素をベースにしたシステムは、エネルギー損失を大幅に削減し、動作中のスイッチング速度を高速化することができます。従来のシリコン MOSFET および IGBT デバイスと比較して、炭化ケイ素はより小さなサイズでこれらの利点を実現し、より高い効率と優れた性能を提供します。

図 1: シリコンとワイドバンドギャップ材料の特性

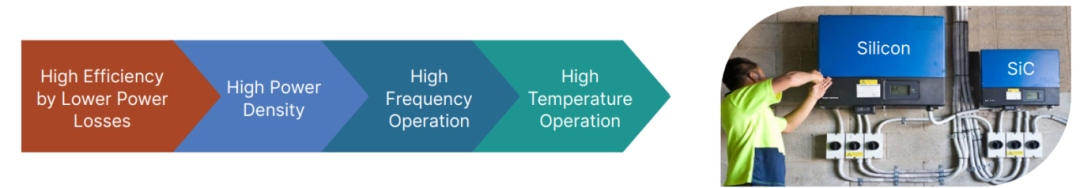

炭化ケイ素の動作は限界を超える可能性があります。シリコン、シリコン IGBT よりも動作周波数が高く、電力密度も大幅に向上します。

図 2: SiC と Si

機会がもたらすもの炭化ケイ素現在?

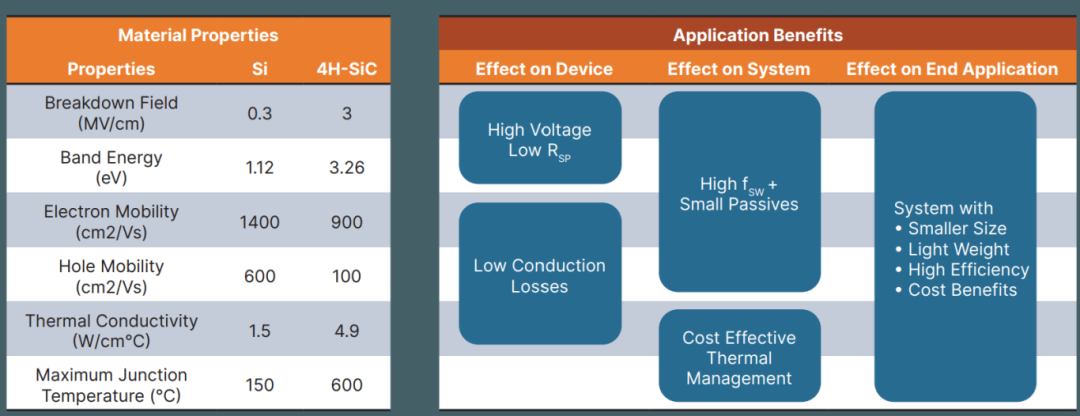

メーカーにとって、炭化ケイ素は大きな競争上の利点として認識されています。これは、エネルギー効率の高いシステムを構築する機会を提供するだけでなく、これらのシステム全体のサイズ、重量、コストを効果的に削減します。これは、炭化ケイ素を使用したシステムは一般に、シリコンベースのシステムと比較してエネルギー効率が高く、コンパクトで耐久性があり、設計者が受動部品のサイズを縮小することでコストを削減できるためです。具体的には、図 3 に示すように、SiC デバイスは発熱が低いため、動作温度を従来のソリューションよりも低く維持できます。これにより、システム効率が向上すると同時に、信頼性も向上し、機器の寿命が延長されます。

図 3: 炭化ケイ素アプリケーションの利点

設計および製造段階では、焼結などの新しいチップ接合技術を採用することで、より効果的な放熱を促進し、接続の信頼性を確保できます。シリコン デバイスと比較して、SiC デバイスはより高い電圧で動作でき、より速いスイッチング速度を実現します。これらの利点により、設計者はコスト競争力を高めながらシステム レベルで機能を最適化する方法を再考することができます。現在、炭化ケイ素ダイオード、MOSFET、モジュールなど、多くの高性能デバイスに SiC テクノロジーが使用されています。

シリコン材料と比較して、SiC の優れた性能により、新たな用途に大きな可能性が開かれます。通常、SiC デバイスは 650V 以上の電圧、特に 1200V 以上の電圧向けに設計されているため、SiC は多くのアプリケーションで推奨される選択肢になります。ソーラーインバーター、EV 充電ステーション、産業用 AC/DC 変換などのアプリケーションは、徐々に SiC テクノロジーに移行すると予想されます。もう 1 つの応用分野はソリッドステート変圧器です。既存の銅変圧器と磁性変圧器は徐々に SiC 技術に置き換えられ、電力伝送と変換における効率と信頼性が向上します。

製造上の課題がもたらすもの炭化ケイ素顔?

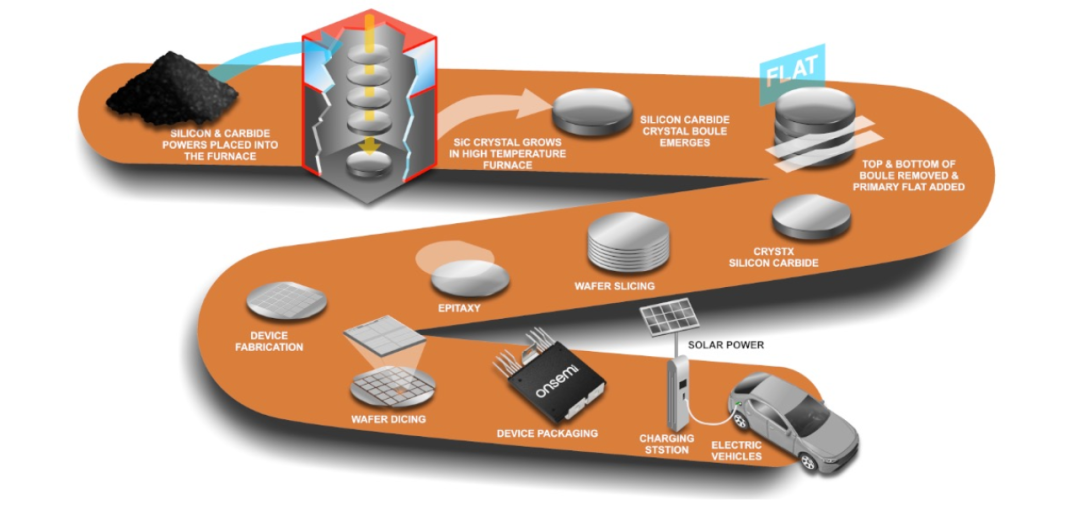

炭化ケイ素は膨大な市場の可能性を秘めていますが、その製造プロセスでもいくつかの課題に直面しています。まず、原材料、つまり SiC 顆粒または粉末の純度を確認する必要があります。これに続いて、一貫性の高い SiC インゴット (図 4 を参照) を製造するには、最終製品の信頼性を確保するために、後続のすべての処理段階で経験を蓄積する必要があります (図 5 を参照)。

SiC 特有の課題は、SiC が液相を持たないことです。つまり、従来の溶融法では成長させることができません。結晶成長は正確に制御された圧力下で行われる必要があるため、SiC の製造はシリコンよりも複雑になります。高温低圧環境下でも安定性が保たれていれば、SiCは液相を経ずに直接気体に分解します。

この特性のため、SiC 結晶の成長には通常、昇華または物理的蒸気輸送 (PVT) 技術が使用されます。このプロセスでは、SiC 粉末を炉内のるつぼに入れ、高温 (2200°C 以上) に加熱します。 SiC が昇華すると、種結晶上に結晶化して結晶を形成します。 PVT 成長法の重要な部分は、インゴットの直径と同様の直径を持つ種結晶です。特に、PVT プロセスの成長速度は非常に遅く、1 時間あたり約 0.1 ~ 0.5 ミリメートルです。

図 4: 炭化ケイ素の粉末、インゴット、およびウェーハ

SiC はシリコンに比べて非常に硬いため、ウエハース製造プロセスもより複雑になります。 SiC は非常に硬い材料であるため、ダイヤモンド ソーでさえ切断するのが難しく、その硬さは他の多くの半導体材料とは一線を画しています。インゴットをウェーハにスライスする方法は現在いくつか存在しますが、これらの方法では単結晶に欠陥が導入される可能性があり、最終的な材料品質に影響を及ぼします。

図5:炭化ケイ素の原料から最終製品までの製造プロセス

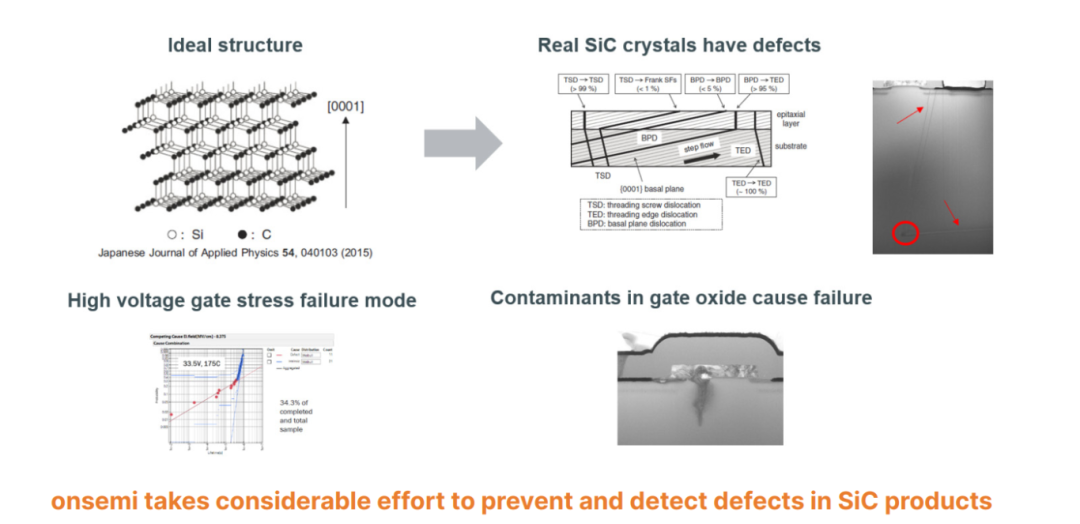

さらに、SiC の大規模生産も課題に直面しています。 SiC はシリコンに比べて本質的に欠陥が多くなります。そのドーピングプロセスは非常に複雑であり、大型で欠陥の少ない SiC ウェーハを製造するには、製造コストと処理コストが高くなります。したがって、高品質の製品を一貫して生産するには、最初から効率的かつ厳密な開発プロセスを確立することが重要です。

図 6: 課題 - 炭化ケイ素ウェーハと欠陥

私たちセミコレックスは、SiC/TaC コーティングされたグラファイトSiC 半導体製造に適用されるソリューションについて、ご不明な点や詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号: +86-13567891907

電子メール: sales@semicorex.com