- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

半導体業界で高熱伝導率SiCセラミックの需要が高まっているのはなぜですか?

現在、炭化ケイ素(SiC)は、国内外で熱伝導性セラミック材料の研究が非常に活発に行われている分野です。特定の結晶タイプでは理論上の熱伝導率が最大 270 W/mK に達する可能性があり、SiC非導電性材料の中でトップパフォーマンスを発揮します。その用途は、半導体デバイス基板、高熱伝導性セラミック材料、半導体処理におけるヒーターやホットプレート、核燃料用のカプセル材料、コンプレッサーポンプの気密シールなど多岐にわたります。

どうですか炭化ケイ素半導体業界に応用される?

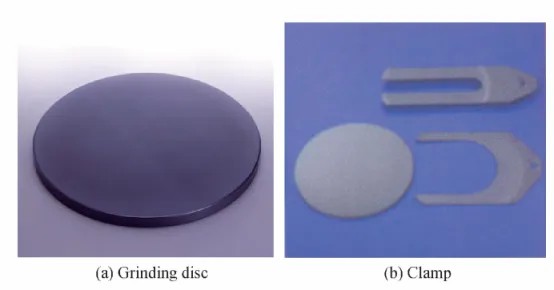

研削プレートと治具は、半導体産業におけるシリコンウェーハの製造に不可欠なプロセス機器です。研削プレートが鋳鉄または炭素鋼で作られている場合、寿命が短く、熱膨張係数が高くなる傾向があります。シリコンウェーハの加工中、特に高速研削または研磨中、これらの研削プレートの摩耗や熱変形により、シリコンウェーハの平坦度や平行度を維持することが困難になります。しかし、炭化ケイ素セラミック製の研削プレートは、高硬度かつ低摩耗性を示し、熱膨張係数がシリコンウェーハとほぼ一致しているため、高速研削・研磨が可能です。

さらに、シリコンウェーハの製造中には高温の熱処理が必要であり、搬送には炭化ケイ素製の治具が使用されることがよくあります。これらの治具は熱や損傷に耐性があり、ダイヤモンド状カーボン (DLC) でコーティングすることで、性能を向上させ、ウェーハの損傷を軽減し、汚染の拡散を防ぐことができます。また、炭化珪素単結晶は、第3世代ワイドバンドギャップ半導体材料の代表格として、広いバンドギャップ(シリコンの約3倍)、高い熱伝導率(シリコンの約3.3倍、シリコンの10倍)などの特性を備えています。高い電子飽和速度(シリコンの約 2.5 倍)、高い絶縁破壊電界(シリコンの約 10 倍または GaAs の 5 倍)を備えています。炭化ケイ素デバイスは、実用化において従来の半導体材料デバイスの欠点を補っており、徐々にパワー半導体の主流になりつつあります。

なぜ高熱伝導率が求められるのかSiCセラミックス急増中?

技術の継続的な進歩により、炭化ケイ素セラミックス半導体業界では急速に増加しています。半導体製造装置部品への応用においては、熱伝導率の高さが重要な指標となり、高熱伝導率の研究が進められています。SiCセラミックス重要な。格子の酸素含有量を減らし、密度を高め、格子内の第 2 相の分布を合理的に制御することが、熱伝導率を高める主な方法です。炭化ケイ素セラミックス.

現在、高熱伝導率の研究が進められています。SiCセラミックス中国では限界があり、世界基準から大幅に遅れています。今後の研究の方向性は次のとおりです。

製造工程研究の強化SiCセラミック高熱伝導率を達成するには、高純度、低酸素のSiC粉末の調製が不可欠であるため、SiCセラミックス.

焼結助剤の選択と理論的研究を強化します。

高熱伝導率を得るには、焼結プロセスを制御して適度な微細構造を得ることが重要であるため、ハイエンドの焼結装置の開発が必要です。SiCセラミックス.

熱伝導率を改善できる対策とはSiCセラミックス?

熱伝導率向上の鍵SiCセラミックスフォノンの散乱周波数を減らし、フォノンの平均自由行程を増やすことです。これは、気孔率と粒界密度を低減することで効果的に達成できます。SiCセラミックス、SiC粒界の純度を高め、SiC格子内の不純物や欠陥を最小限に抑え、SiC内の熱輸送キャリアを増加させます。現在、熱伝導率を高めるためには、焼結助剤の種類や含有量の最適化、高温熱処理が主な対策となっています。SiCセラミックス.

焼結助剤の種類と含有量の最適化

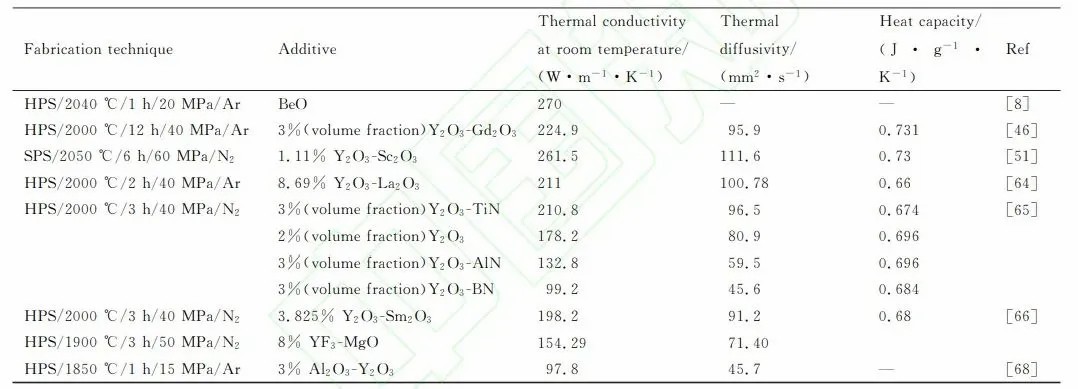

高熱伝導率の製品を製造する際には、さまざまな焼結助剤が添加されることがよくあります。SiCセラミックス。これらの焼結助剤の種類と含有量は、熱伝導率に大きく影響します。SiCセラミックス。たとえば、Al2O3 系焼結助剤に含まれる Al や O などの元素は、SiC 格子に容易に溶解し、空孔や欠陥を生成し、フォノン散乱周波数を増加させる可能性があります。さらに、焼結助剤の含有量が少なすぎると、焼結中に材料が緻密化しない可能性があり、一方、焼結助剤の含有量が高いと、不純物や欠陥が増加する可能性があります。過剰な液相焼結助剤も SiC 粒子の成長を阻害し、フォノン平均自由行程を減少させる可能性があります。したがって、高い熱伝導率を実現するにはSiCセラミックス、緻密化を確保しながら焼結助剤の含有量を最小限に抑え、SiC 格子に溶けにくい焼結助剤を選択する必要があります。

現在、ホットプレス中SiCセラミックスBeOを焼結助剤として使用すると、室温で最も高い熱伝導率(270W・m-1・K-1)を示します。しかし、BeO は毒性が高く、発がん性があるため、研究室や産業での広範な使用には適していません。 Y2O3-Al2O3 系は 1760°C に共晶点を持ち、一般的な液相焼結助剤です。SiCセラミックスただし、Al3+ は SiC 格子に容易に溶解するため、SiCセラミックスこのシステムを焼結助剤として使用した場合、室温での熱伝導率は 200 W・m-1・K-1 未満になります。

Y、Sm、Sc、Gd、La などの希土類元素は、SiC 格子に溶けにくく、酸素親和力が高いため、SiC 格子内の酸素含有量を効果的に低減します。したがって、Y2O3-RE2O3 (RE=Sm、Sc、Gd、La) 系は、高熱伝導率 (>200 W・m-1・K-1) を製造するための焼結助剤として一般的に使用されます。SiCセラミックス。たとえば、Y2O3-Sc2O3 系では、Y3+ と Si4+ の間のイオン偏差が大きく、固溶体の形成が妨げられます。純粋なSiC中のScの溶解度は、1800~2600°Cの温度では比較的低く、約(2~3)×10^17atoms・cm^-3です。

さまざまな焼結助剤を使用した SiC セラミックの熱特性

高温熱処理

高温熱処理SiCセラミックス格子欠陥、転位、残留応力の除去に役立ち、一部のアモルファス構造の結晶構造への変換を促進し、フォノン散乱を低減します。さらに、高温熱処理によりSiC粒子の成長が効果的に促進され、最終的に材料の熱特性が向上します。例えば、1950℃の高温熱処理後の熱拡散率は、SiCセラミックス熱伝導率は83.03mm2・s-1から89.50mm2・s-1に増加し、室温熱伝導率は180.94W・m-1・K-1から192.17W・m-1・K-1に増加しました。高温熱処理により、SiC 表面および格子上の焼結助剤の脱酸能力が大幅に向上し、SiC 粒子の結合が強化されます。したがって、室温での熱伝導率は、SiCセラミックス高温熱処理後には顕著に強化されます。**

私たちセミコレックスは、SiCセラミックス半導体製造に使用されるその他のセラミック材料に関するご質問や詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号: +86-13567891907

電子メール: sales@semicorex.com