- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC セラミックの作製に無加圧焼結を選択する理由

炭化ケイ素(SiC)セラミックス高硬度、高強度、耐高温性、耐食性で知られ、航空宇宙、石油化学、集積回路産業で広範囲に応用されています。 SiC製品の多くは高付加価値品であるため、市場の潜在力は大きく、各国から大きな注目を集めており、材料科学研究の焦点となっています。しかし、超高温の合成温度と、SiC セラミックの緻密な焼結を達成することが難しいため、その開発は制限されてきました。焼結プロセスはSiCセラミックにとって重要です。

焼結方法の比較: 反応焼結と加圧焼結?

SiC は強い共有結合を持つ化合物であり、高硬度、高強度、高融点、耐食性を備えた構造特性により、焼結中の拡散速度が低くなります。これには、緻密化を達成するために焼結助剤と外部圧力を使用する必要があります。現在、SiC の反応焼結と無加圧焼結の両方が研究と産業応用において大幅な進歩を遂げています。

反応焼結プロセスSiCセラミックスは、焼結中の収縮とサイズ変化が最小限に抑えられることを特徴とする、ニアネットシェイプ焼結技術です。低い焼結温度、緻密な製品構造、低い生産コストなどの利点があり、大型で複雑な形状の SiC セラミック製品の製造に適しています。しかし、このプロセスには、グリーンボディの複雑な初期準備や副生成物による汚染の可能性などの欠点があります。さらに、反応焼結の動作温度範囲SiCセラミックス無料の Si 含有量によって制限されます。 1400℃を超えると、遊離Siの溶融により材料の強度が急速に低下します。

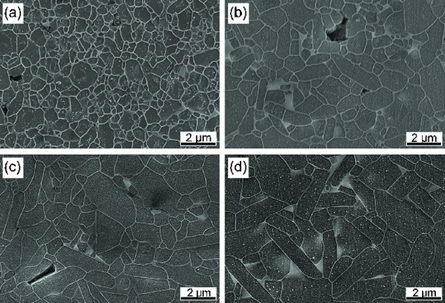

さまざまな温度で焼結したSiCセラミックの典型的な微細構造

SiC の無加圧焼結技術は確立されており、さまざまな成形プロセスを使用できること、製品の形状やサイズの制限を克服できること、適切な添加剤を使用して高い強度と靭性を達成できることなどの利点があります。さらに、無加圧焼結は簡単であり、さまざまな形状のセラミック部品の大量生産に適しています。ただし、使用する SiC 粉末のコストが高いため、反応焼結 SiC よりも高価です。

無加圧焼結には主に固相焼結と液相焼結が含まれます。固相無加圧焼結 SiC と比較して、反応焼結 SiC は高温性能、特に曲げ強度が劣ります。SiCセラミックス1400℃を超えると急激に低下し、強酸や強塩基に対する耐性が低くなります。逆に、無加圧固相焼結SiCセラミックス高温で優れた機械的特性を示し、強酸および強塩基中で優れた耐食性を示します。

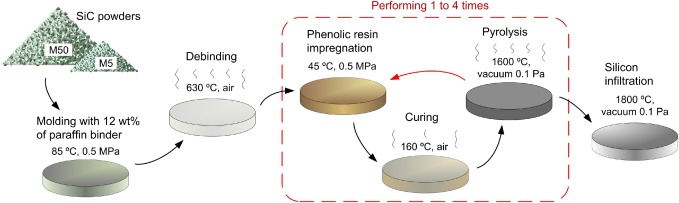

反応結合型SiCの作製技術

無加圧焼結技術の研究開発とは何ですか?

固相焼結:固相焼結SiCセラミックス高温を伴いますが、安定した物理的および化学的特性が得られ、特に高温での強度が維持され、独自の用途価値を提供します。 SiCにホウ素(B)と炭素©を添加すると、ホウ素がSiC粒界を占有し、SiC中の炭素を部分的に置換して固溶体を形成し、同時に炭素が表面SiO2やSiC中の不純物Siと反応します。これらの反応は粒界エネルギーを減少させ、表面エネルギーを増加させ、それによって焼結の駆動力を高め、緻密化を促進する。 1990 年代以降、SiC の常圧焼結用の添加剤として B および C が使用され、さまざまな産業分野で広く応用されてきました。主な利点は、粒界に第 2 相またはガラス相が存在しないことであり、その結果、きれいな粒界と 1600°C まで安定した優れた高温性能が得られます。欠点は、完全な緻密化が達成されず、粒子の角にいくつかの閉じた気孔があり、高温により粒子の成長が生じる可能性があることです。

液相焼結: 液相焼結では、通常、焼結助剤が少量の割合で添加され、得られる粒界相は焼結後にかなりの酸化物を保持する可能性があります。その結果、液相焼結 SiC は粒界に沿って破壊する傾向があり、高い強度と破壊靱性を実現します。固相焼結と比較して、焼結中に形成される液相により焼結温度が効果的に低下します。 Al2O3-Y2O3 系は、液相焼結について研究された最も初期かつ最も魅力的な系の 1 つです。SiCセラミックス。このシステムにより、比較的低温での緻密化が可能になります。たとえば、Al2O3、Y2O3、および MgO を含む粉末床にサンプルを埋め込むと、MgO と SiC 粒子上の表面 SiO2 との反応によって液相の形成が促進され、粒子の再配列と溶融物の再沈殿によって緻密化が促進されます。さらに、SiC の無加圧焼結用の添加剤として Al2O3、Y2O3、CaO を使用すると、材料中に Al5Y3O12 相が形成されます。 CaO 含有量が増加すると、CaY2O4 酸化物相が現れ、粒界に急速な浸透経路が形成され、材料の焼結性が向上します。

![]()

添加剤はどのようにして無加圧焼結を強化するのかSiCセラミックス?

添加剤は無加圧焼結体の密度を高めることができますSiCセラミックス、焼結温度を下げ、微細構造を変化させ、機械的特性を改善します。添加剤システムの研究は、単一成分系から多成分系に進化しており、各成分は強化において独自の役割を果たしています。SiCセラミックパフォーマンス。ただし、添加剤の導入には、添加剤と SiC との反応により Al2O や CO などのガス状副産物が生成され、材料の多孔性が増加するなどのマイナス面もあります。気孔率を低減し、添加剤による重量損失の影響を軽減することは、将来の液相焼結における重要な研究分野となるでしょう。SiCセラミックス.**

私たちセミコレックスは、SiCセラミックス半導体製造に使用されるその他のセラミック材料に関するご質問や詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号: +86-13567891907

電子メール: sales@semicorex.com