- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

シリコンウェーハと炭化ケイ素ウェーハのエッチングの違いを理解する

2024-09-05

ドライ エッチング プロセス、特に反応性イオン エッチング (RIE) では、エッチングされる材料の特性が、エッチング速度とエッチングされた構造の最終的な形態を決定する上で重要な役割を果たします。これは、エッチング挙動を比較する場合に特に重要です。シリコンウェーハそして炭化ケイ素 (SiC) ウェーハ。どちらも半導体製造では一般的な材料ですが、物理的および化学的特性が大きく異なるため、対照的なエッチング結果が得られます。

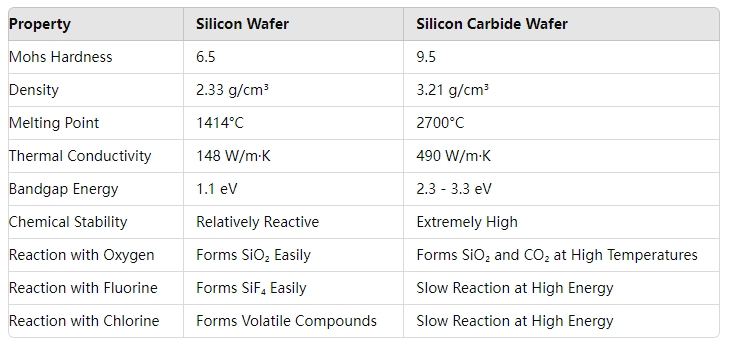

表から、SiC はシリコンよりもはるかに硬く、モース硬度 9.5 でダイヤモンド (モース硬度 10) に近いことがわかります。さらに、SiC ははるかに優れた化学的不活性を示します。つまり、化学反応を起こすには非常に特殊な条件が必要です。

RIE エッチングには、物理的衝撃と化学反応の両方が含まれます。シリコンのような、硬度が低く化学反応性の高い材料の場合、プロセスは効率的に機能します。シリコンの化学反応性により、フッ素や塩素などの反応性ガスにさらされるとエッチングが容易になり、イオンによる物理的衝突によりシリコン格子内の弱い結合が容易に破壊される可能性があります。

対照的に、SiC には、エッチング プロセスの物理的および化学的側面の両方で重大な課題があります。 SiC は硬度が高いため、物理的衝撃による衝撃が少なく、Si-C 共有結合の結合エネルギーははるかに高いため、切断するのがはるかに困難です。 SiC は一般的なエッチング ガスと容易に反応しないため、化学的不活性度が高く、問題はさらに複雑になります。その結果、SiC ウェーハは薄いにもかかわらず、シリコン ウェーハに比べてエッチングが遅く不均一になる傾向があります。

なぜシリコンはSiCよりも速くエッチングされるのでしょうか?

シリコンウェーハをエッチングする場合、材料の硬度が低く反応性が高いため、675 µm シリコンのような厚いウェーハであっても、よりスムーズで高速なプロセスが実現します。ただし、より薄い SiC ウェハ (350 μm) をエッチングする場合、材料の硬度と Si-C 結合の破壊が困難なため、エッチング プロセスはより困難になります。

さらに、SiC のエッチングが遅いのは、SiC の熱伝導率が高いためであると考えられます。 SiC は熱を急速に放散し、エッチング反応を促進する局所的なエネルギーを低減します。これは、化学結合の切断を助けるために熱効果に依存するプロセスでは特に問題になります。

SiCのエッチングレート

SiC のエッチング速度はシリコンに比べて大幅に遅いです。最適な条件下では、SiC のエッチング速度は毎分約 700 nm に達しますが、材料の硬度と化学的安定性のため、この速度を上げるのは困難です。エッチング速度を向上させるには、エッチングの均一性や表面品質を損なうことなく、物理的衝撃強度と反応性ガス組成のバランスを注意深く調整する必要があります。

SiC エッチングのマスク層として SiO₂ を使用する

SiC エッチングによってもたらされる課題に対する効果的な解決策の 1 つは、より厚い SiO2 層などの堅牢なマスク層を使用することです。 SiO2 は反応性イオンエッチング環境に対する耐性が高く、下にある SiC を不要なエッチングから保護し、エッチングされた構造をより適切に制御できます。

より厚い SiO2 マスク層を選択すると、物理的衝撃と SiC の限られた化学反応性の両方に対して十分な保護が提供され、より安定した正確なエッチング結果が得られます。

結論として、SiC ウェーハのエッチングには、材料の極度の硬度、高い結合エネルギー、化学的不活性性を考慮すると、シリコンに比べてより特殊なアプローチが必要です。 SiO2 などの適切なマスク層を使用し、RIE プロセスを最適化すると、エッチング プロセスにおけるこれらの問題のいくつかを克服するのに役立ちます。

Semicorex は、次のような高品質コンポーネントを提供しています。エッチングリング, シャワーヘッド、エッチングまたはイオン注入など。ご質問がある場合、または詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号 +86-13567891907

電子メール: sales@semicorex.com