- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

炭素系材料表面上の TaC コーティングの研究の進歩

研究の背景

グラファイト、カーボンファイバー、カーボン/カーボン (C/C) 複合材料などのカーボンベースの材料は、高い比強度、高い比弾性率、優れた熱特性で知られており、幅広い高温用途に適しています。 。これらの材料は、航空宇宙、化学工学、エネルギー貯蔵の分野で広く利用されています。しかし、高温環境では酸化や腐食を受けやすく、耐傷性も低いため、さらなる用途は制限されています。

技術の進歩に伴い、既存の炭素ベースの材料は、特に耐酸化性と耐食性に関して、極限環境の厳しい要求を満たすことができなくなりつつあります。したがって、これらの材料の性能を向上させることが重要な研究方向となっています。

炭化タンタル (TaC) は、融点が非常に高く (3880°C)、高温での機械的安定性と耐食性に優れた材料です。また、炭素系材料との良好な化学的適合性も示します。TaCコーティング炭素ベースの材料の耐酸化性と機械的特性を大幅に強化し、極限環境での適用範囲を広げます。

炭素系材料表面上の TaC コーティングの研究の進歩

1. グラファイト基板

グラファイトの利点:

グラファイトは、その高温耐性 (融点約 3850°C)、高い熱伝導率、優れた耐熱衝撃性により、高温冶金、エネルギー電池、半導体製造で広く使用されています。ただし、グラファイトは高温での溶融金属によって酸化および腐食されやすいです。

の役割TaCコーティング:

TaC コーティングはグラファイトの耐酸化性、耐食性、機械的特性を大幅に向上させることができるため、極限環境での用途の可能性が高まります。

塗装方法と効果:

(1) プラズマ溶射:

研究: Trignan et al.プラズマ溶射を使用して厚さ 150 μm を堆積TaCコーティンググラファイトの表面にコーティングされ、高温耐性が大幅に向上します。溶射後のコーティングには TaC0.85 および Ta2C が含まれていましたが、2000°C の高温処理後も亀裂が生じることなくそのままの状態でした。

(2) 化学蒸着 (CVD):

研究: Lv et al.らは、TaCl5-Ar-C3H6 システムを使用して、CVD 法を使用してグラファイト表面に C-TaC 多相コーティングを調製しました。彼らの研究では、コーティング中の炭素含有量が増加するにつれて摩擦係数が減少し、優れた耐摩耗性を示していることが判明しました。

(3)スラリー焼結法:

研究: Shen et al. TaCl5 とアセチルアセトンを使用してスラリーを調製し、それをグラファイト表面に塗布し、高温焼結に供しました。結果として得られるTaCコーティング粒子のサイズは約 1 µm で、2000°C での処理後も良好な化学的安定性と高温安定性を示しました。

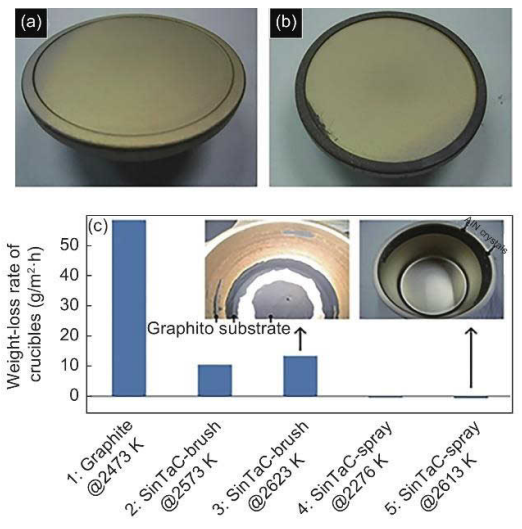

図1

図1aはCVD法で作製したTaCるつぼを示し、図1bと1cはそれぞれMOCVD-GaNエピタキシャル成長条件とAlN昇華成長条件下でのるつぼの状態を示しています。これらの画像は、TaCコーティング極端な温度下で優れた耐摩耗性を示すだけでなく、高温条件下でも高い構造安定性を維持します。

2. カーボンファイバー基板

カーボンファイバーの特徴:

炭素繊維は、比強度、比弾性率が高く、導電性、熱伝導性、酸・アルカリ耐食性、高温安定性に優れているという特徴があります。しかし、炭素繊維は高温の酸化環境ではこれらの優れた特性を失う傾向があります。

の役割TaCコーティング:

を入金するTaCコーティング炭素繊維表面の耐酸化性と耐放射線性が大幅に向上し、極度の高温環境での適用性が向上します。

塗装方法と効果:

(1) 化学蒸気浸透 (CVI):

研究: Chen et al.を預けたTaCコーティングCVI法を使用した炭素繊維の製造。この研究では、950~1000℃の堆積温度で、TaCコーティングが緻密な構造と高温での優れた耐酸化性を示すことがわかりました。

(2) In situ 反応法:

研究: Liu et al. in situ 反応法を使用して綿繊維上に TaC/PyC 生地を調製しました。これらの生地は、従来の PyC 生地 (24.4 dB) よりも大幅に優れた、非常に高い電磁シールド効果 (75.0 dB) を実証しました。

(3) 溶融塩法:

研究: Dong et al.を用意しましたTaCコーティング溶融塩法を用いて炭素繊維の表面に塗布します。結果は、このコーティングが炭素繊維の耐酸化性を大幅に向上させることを示しました。

図2

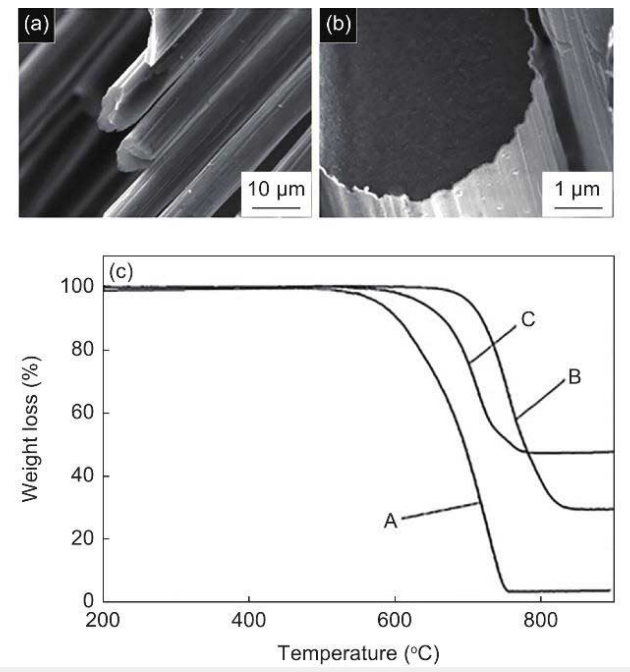

図 2: 図 2 は、元の炭素繊維とさまざまな条件で調製された TaC コーティングされた炭素繊維の SEM 画像と、さまざまなコーティング条件での熱重量分析 (TGA) 曲線を示しています。

図 2a: 元の炭素繊維の形態を表示します。

図 2b: 1000℃で調製された TaC コーティングされた炭素繊維の表面形態を示しており、コーティングは緻密で均一に分布しています。

図 2c: TGA 曲線は、TaCコーティング炭素繊維の耐酸化性を大幅に向上させ、1100℃で調製されたコーティングは優れた耐酸化性を示します。

3. C/C 複合マトリックス

C/Cコンポジットの特徴:

C/C コンポジットは、炭素繊維強化炭素マトリックス複合材料であり、高い比弾性率と高い比強度、優れた熱衝撃安定性、および優れた高温耐食性で知られています。これらは主に航空宇宙、自動車、工業生産分野で使用されます。しかし、C/C コンポジットは高温環境では酸化しやすく、可塑性が低いため、高温での用途が制限されます。

の役割TaCコーティング:

準備中TaCコーティングC/C コンポジットの表面にコーティングを施すと、耐アブレーション性、熱衝撃安定性、および機械的特性が大幅に向上し、それによって極限条件下での潜在的な用途が拡大します。

塗装方法と効果:

(1) プラズマ溶射法:

研究: Feng et al.らは、超音速大気プラズマ溶射 (SAPS) 法を使用して、C/C 複合材料上に HfC-TaC 複合コーティングを作製しました。これらのコーティングは、火炎熱束密度 2.38 MW/m² の下で優れた耐アブレーション性を示し、質量アブレーション速度はわずか 0.35 mg/s、線形アブレーション速度は 1.05 μm/s であり、高温での卓越した安定性を示しています。

(2) ゾルゲル法:

研究: He et al.準備したTaCコーティングゾルゲル法を使用して C/C 複合材料を作製し、異なる温度で焼結しました。この研究により、1600℃で焼結後、コーティングは連続的で緻密な層状構造を持ち、最高の耐磨耗性を示したことが明らかになりました。

(3) 化学蒸着 (CVD):

研究: Ren et al.は、CVD 法により HfCl4-TaCl5-CH4-H2-Ar システムを使用して C/C 複合材料上に Hf(Ta)C コーティングを堆積しました。実験の結果、コーティングは基材に対して強い接着力を持ち、120 秒間の火炎アブレーション後の質量アブレーション速度はわずか 0.97 mg/s で、線形アブレーション速度は 1.32 μm/s であり、優れた耐アブレーション性を示しました。

図3

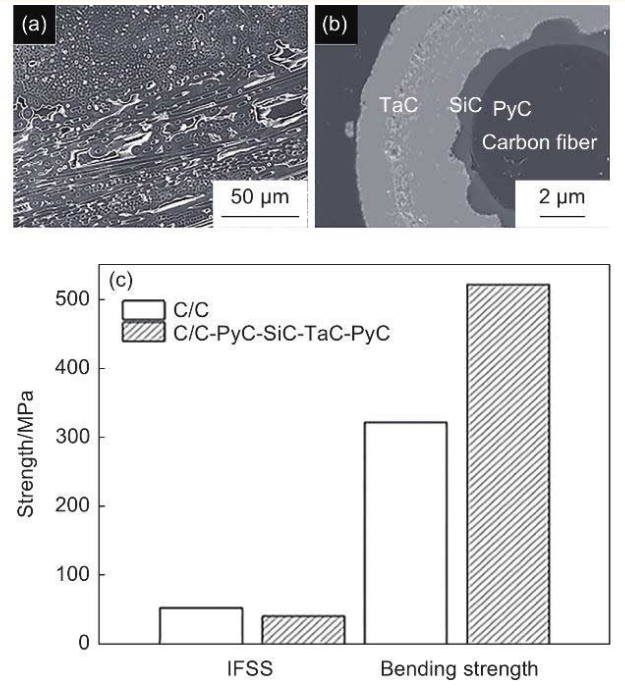

図 3 は、多層 PyC/SiC/TaC/PyC コーティングを施した C/C 複合材の破壊形態を示しています。

図 3a: コーティングの全体的な破壊形態を表示しており、コーティングの層間構造が観察できます。

図 3b: コーティングの拡大画像であり、層間の界面状態を示しています。

図 3c: 2 つの異なる材料の界面せん断強度と曲げ強度を比較し、多層コーティング構造が C/C 複合材料の機械的特性を大幅に向上させることを示しています。

4. CVDによって調製された炭素ベースの材料上のTaCコーティング

CVD法により高純度、緻密で均一な製品が得られます。TaCコーティング比較的低温での製造が可能なため、他の高温での製造方法で一般的に見られる欠陥や亀裂が回避されます。

CVDパラメータの影響:

(1) ガス流量:

CVD プロセス中のガス流量を調整することにより、コーティングの表面形態と化学組成を効果的に制御できます。たとえば、Zhang ら。 Ar ガス流量の影響を研究しました。TaCコーティングAr 流量を増やすと粒子の成長が遅くなり、粒子がより小さく均一になることがわかりました。

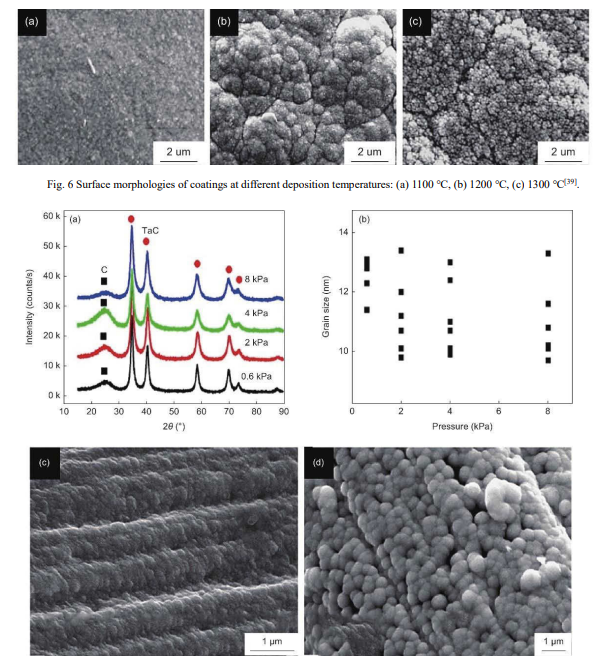

(2) 成膜温度:

堆積温度は、コーティングの表面形態と化学組成に大きな影響を与えます。一般に、堆積温度が高いと堆積速度は速くなりますが、内部応力も増加し、亀裂の形成につながる可能性があります。チェンら。それを見つけたTaCコーティング800℃で調製されたコーティングには少量の遊離炭素が含まれていましたが、1000℃ではコーティングは主にTaC結晶から構成されていました。

(3) 蒸着圧力:

堆積圧力は主にコーティングの粒子サイズと堆積速度に影響を与えます。研究によると、蒸着圧力が増加すると、コーティングの結晶構造はほとんど変化しないにもかかわらず、蒸着速度が大幅に向上し、粒子サイズが増加します。

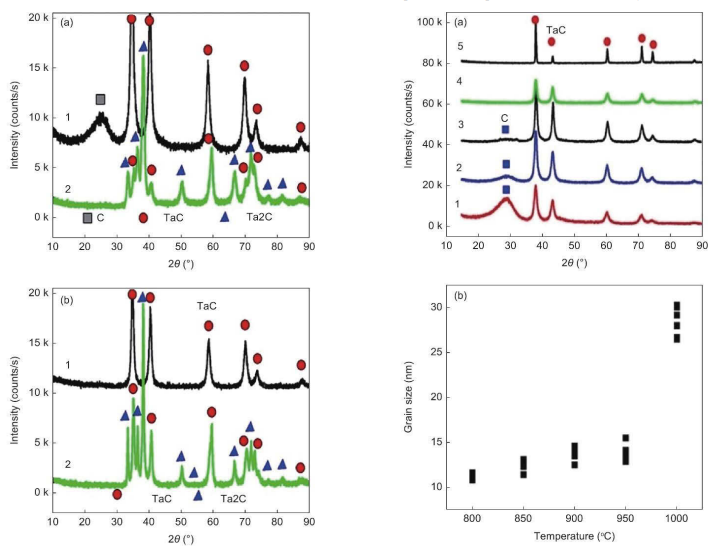

図4

図5

図 4 と 5 は、コーティングの組成と粒径に対する H2 流量と堆積温度の影響を示しています。

図 4: 異なる H2 流量が H2 の組成に及ぼす影響を示します。TaCコーティング850℃と950℃で。 H2 流量が 100 mL/min の場合、コーティングは主に TaC で構成され、少量の Ta2C が含まれます。高温では、H2 を添加すると、粒子がより小さく均一になります。

図 5: 表面形態と粒子サイズの変化を示します。TaCコーティング異なる堆積温度で。温度が上昇するにつれて、粒子サイズは徐々に大きくなり、球形粒子から多面体粒子に移行します。

開発動向

現在の課題:

それでもTaCコーティングTaC はカーボンベースの材料の性能を大幅に向上させますが、TaC とカーボン基板の熱膨張係数の差が大きいため、高温下では亀裂や剥離が発生する可能性があります。さらに、単一のTaCコーティング特定の極端な条件下では、依然としてアプリケーション要件を満たさない可能性があります。

解決策:

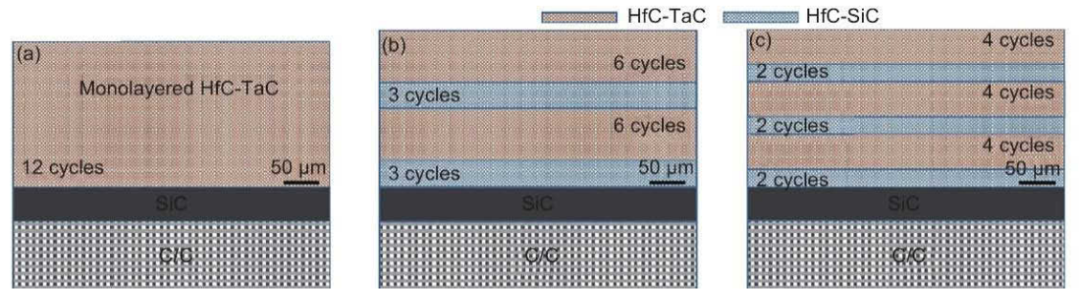

(1) 複合コーティングシステム:

単一コーティングで亀裂をシールするには、多層複合コーティングシステムを使用できます。例えば、Feng et al.らは、SAPS 法を使用して C/C 複合材料上に HfC-TaC/HfC-SiC 交互コーティングを作製し、高温で優れた耐摩耗性を示しました。

(2) 固溶強化コーティングシステム:

HfC、ZrC、TaC は同じ面心立方晶構造を持ち、互いに固溶体を形成して耐摩耗性を向上させることができます。たとえば、Wang et al. CVD 法を使用して Hf(Ta)C コーティングを作成しました。これは、高温条件下で優れた耐摩耗性を示しました。

(3) 勾配コーティング システム:

勾配コーティングは、コーティング組成物の連続的な勾配分布を提供することで全体的な性能を向上させ、内部応力と熱膨張係数の不一致を軽減します。リーら。調製された TaC/SiC 勾配コーティングは、2300°C での火炎アブレーション試験中に優れた耐熱衝撃性を実証し、亀裂や剥離は観察されませんでした。

図6

図 6 は、さまざまな構造の複合コーティングの耐摩耗性を示しています。図 6b は、交互コーティング構造が高温での亀裂を低減し、最適な耐摩耗性を示していることを示しています。対照的に、図 6c は、複数の界面が存在するため、多層コーティングが高温で剥離しやすいことを示しています。

結論と展望

この論文は、研究の進捗状況を体系的にまとめたものです。TaCコーティンググラファイト、カーボンファイバー、C/C コンポジットに関する CVD パラメーターの影響について説明します。TaCコーティングパフォーマンスを分析し、現在の問題を分析します。

極端な条件下での炭素ベース材料の用途要件を満たすためには、TaC コーティングの耐摩耗性、耐酸化性、高温機械的安定性をさらに向上させる必要があります。さらに、将来の研究では、CVD TaC コーティングの調製における重要な問題を掘り下げ、商業用途の進歩を促進する必要があります。TaCコーティング.**

私たちセミコレックスはSiC/TaCコーティンググラファイト製品半導体製造に応用されるCVD SiC技術に関するご質問や詳細が必要な場合は、お気軽にお問い合わせください。

連絡先電話番号: +86-13567891907

電子メール: sales@semicorex.com